اهمیت به کارگیری تجهیزات استاندارد و کارآمد در بهبود کیفیت و راندمان فرآیند آبکاری

بخش چهارم : سیستم های گرمایشی و سرمایشی در خطوط آبکاری

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

چکیده :

پارامترهای مختلفی بر روی سرعت و کیفیت فرآیند های شیمیایی و الکتروشیمیایی از جمله آبکاری تاثیر گذار می باشند که در این میان دما نقش انکار ناپذیری را ایفا می نماید. به طور کلی در طول یک خط آبکاری، از آماده سازی تا تمام کاری سطح و فرآیندهای تکمیلی، با محلول هایی سر و کار داریم که هر یک در بازه دمایی تعریف شده ای کارایی دارند و رعایت نمودن محدوده های مذکور می تواند کمک شایان توجهی را به افزایش راندمان فرآیند و نیز بهبود کیفیت نهایی پوشش قطعات نماید. در انتخاب نوع و توان سیستم های گرمایشی و سرمایشی شاخص هایی همچون دمای کاری فرآیند، میزان اسیدی و یا بازی بودن محلول ها و نیز حجم محلول مورد نظر تاثیر گذار خواهند بود و از همین رو به جهت تضمین عملکرد صحیح سیستم و افزایش طول عمر کاری آن باید این موارد را مد نظر قرار داد. در این مقاله اشاره ای کوتاه به مبانی فرآیند، انواع روش های گرم و سرد نمودن محلول ها و نیز برخی نکات کاربردی مرتبط با آنها می شود.

مقدمه :

اگر نگاهی به محلول های موجود در یک خط آبکاری داشته باشیم در می یابیم که تقریباً همه ی فرآیندهای موجود و در برخی موارد حتی آبکشی ها، نیاز به تامین دمای کاری مشخصی دارند. این مهم از آنجاست که راندمان و کیفیت بسیاری از آنها در اثر گرم و یا سرد شدن به صورت چشمگیری تغییر می یابد. این تغییرات می تواند شامل تسهیل فرآیند آماده سازی، بهبود خواص متالورژیکی پوشش و نیز ایجاد بستر مناسب برای فرآیندهای تکمیلی مربوطه باشد. از همین رو متغیر دما بواسطه ی کارکرد گستره ای که در مراحل مختلف آبکاری دارد، همواره مورد توجه بوده است. کارکرد افزایش و یا کاهش دما بسته به نوع فرآیند و ماهیت محلول می تواند متفاوت باشد. به طور مثال در مورد فرآیند چربی گیری هر چه دمای محلول بیشتر باشد جدا شدن لکه های روغن، گریس، چربی و ... از قطعه راحت تر اتقاق خواهد افتاد و تاثیر گذاری آن در مواقعی که قطعات دارای پیچیدگی هندسی باشند و اپراتور امکان دسترسی به همه مناطق آنها را نداشته باشد، بیش از پیش خواهد بود. همانگونه که مشاهده می شود در مورد فرآیند چربیگیری افزایش دما مطلوب و مفید خواهد بود. این در حالیست که در مورد برخی دیگر از فرآیندها نظیر آبکاری کروم، آندایزینگ و الکتروپولیش که دمای محلول بواسطه ی ماهیت عملیات افزایش پیدا می کند باید نسبت به کنترل دما و جلوگیری از خسارات ناشی از آن اقدام نمود. در مورد فرآیندهای عمومی تر نظیر آبکاری نیکل نیز شرایط مشابهی حاکم است. به این مفهوم که در افزایش بیش از حد دما احتمال تجزیه شدن افزودنی ها وجود خواهد داشت و در نتیجه ی آن فرآیند آبکاری مختل خواهد گردید.

از سوی دیگر از آنجائیکه استفاده از سیستم های حرارتی و برودتی به مانند سایر تجهیزات موجود در یک خط آبکاری تبعات اقتصادی نیز به همراه دارد، همواره آبکاران به دنبال بکارگیری سیستم های کارآمد و در عین حال مقرون به صرفه هستند تا به این ترتیب هزینه های تمام شده را کاهش دهند. متاسفانه در مواردی دیده شده است که آبکارانی که در تامین انرژی مورد نیاز با محدودیت هایی مواجه می شوند و یا ظاهراً می خواهند در مصرف انرژی صرفه جویی نمایند از روش های سنتی و خطرناک استفاده می کنند که علاوه بر آسیب های مالی نظیر آتش سوزی و از بین رفتن تجهیزات سبب خسارات جانی نیز می گردند. از همین رو به هنگام انتخاب دستگاه مربوطه باید کارایی و ایمنی آنرا مد نظر قرار داد.

در ادامه به مبانی فرآیند انتقال حرارت، روش های مختلف گرم و سرد کردن و نیز برخی نکات کاربردی در بکارگیری اینگونه سیستم ها می پردازیم. لازم به ذکر است که منظور از عبارت مبادله کننده ی حرارتی (Heat exchanger) که در متن از آن استفاده شده است سیستمی شبیه کویل می باشد که کاربرد دوگانه داشته و می تواند منجر به افزایش و یا کاهش دمای محلول شود. علت این تذکر از آنجاست که در برخی منابع از این اصطلاح جهت معرفی گرم کن های برقی نیز استفاده می شود.

مبانی فرآیند :

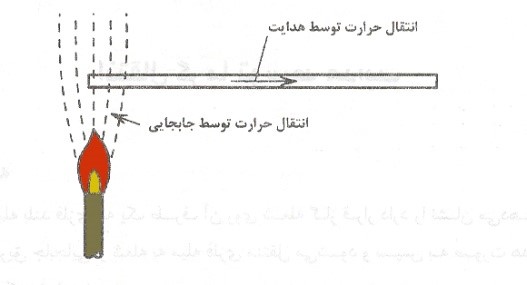

وقتی جسمی شروع به تولید حرارت می نماید و دمای آن در مقایسه با سایر اجسامی که در نزدیکی آن قرار دارد افزایش می یابد، از آن به عنوان منبع حرارتی یاد می شود. با گرم شدن محیط فرآیند افزایش دمای سایر اجسام توسط یکی از مکانیزم های کلی در انتقال حرارت که عبارتند از هدایت، جابجایی و تابش رخ می دهد. در مبحث سیستم های گرمایشی به کار گرفته شده در خطوط آبکاری، حرارت با استفاده از ترکیبی از مکانیزم های مذکور به محلول مورد نظر منتقل می شود. شکل 1 شماتیکی از نحوه ی گرم شدن یک میله ی فلزی در مجاورت شعله را نشان می دهد. در مورد سرد شدن نیز شرایط مشابهی برقرار است با این تفاوت که محلول مورد نظر جهت خنک شدن در مجاورت منبع سرد کننده قرار می گیرد و به این ترتیب به دلیل شیب حرارتی موجود دمای کاهش می یابد. به جهت تبیین هر چه بهتر موضوع در ادامه توضیحات مختصری پیرامون این مکانیزم ها و تاثیر سطح موثر گرم کن ارائه می گردد.

شکل 1. شماتیکی از نحوه انتقال حرارت از شعله به میله ای فلزی.

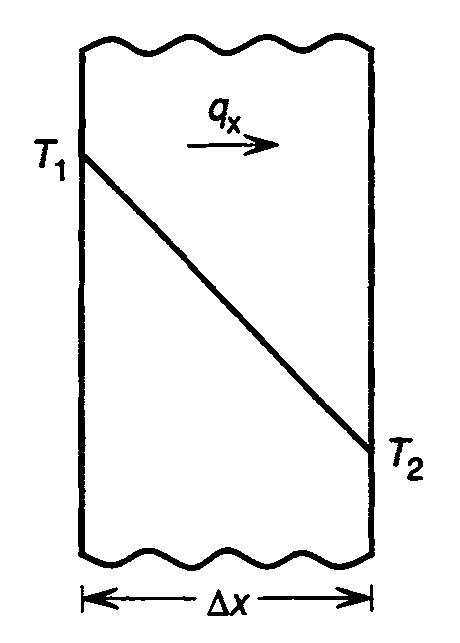

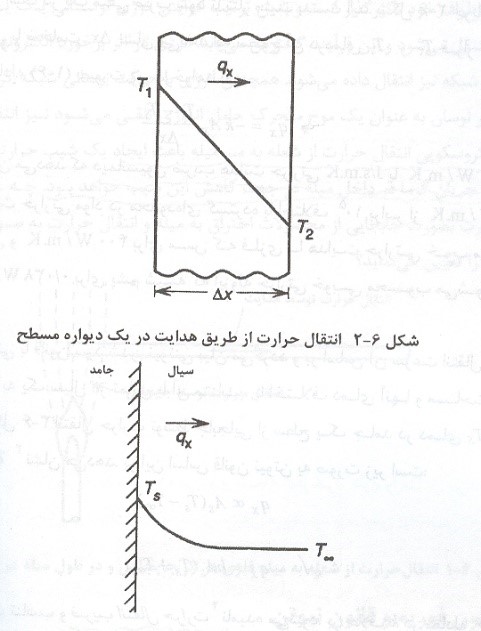

انتقال حرارت به روش هدایت : در این روش انرژی حرارتی از یک ماده به ماده ی دیگر بواسطه ی تماس مستقیم منتقل می شود. این روش موثرترین شیوه ی انتقال حرارت می باشد که بواسطه ی آن بخش عظیمی از انرژی حرارتی تولید شده به ماده ی مورد نظر انتقال می یابد. همانگونه که در شکل 2 نشان داده شده است، هنگامیکه جسمی در تماس با محیط گرم باشد در اثر وجود شیب حرارتی انتقال گرما صورت می پذیرد.

شکل 2. شماتیکی از شیب دمایی به هنگام انتقال حرارت به روش هدایت.

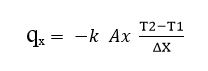

در اثر وجود این شیب حرارتی، جریان حرارت از طرفی که دمای بیشتری دارد به طرف دیگر هدایت می شود. هدایت حرارتی توسط قانون فوریه بیان می گردد که رابطه ی آن در انتقال حرارت یک بعدی در جهت x به شرح زیر می باشد:

در این رابطه Ax مساحت موثر در انتقال حرارت، T1 و T2 دمای طرفین دیواره و xΔ ضخامت آن می باشد. متغیر k ثابت تناسب است که معرف ضریب هدایت حرارتی ماده بوده و واحد آن J/s. m.k و یا w/ m.k می باشد.

ضریب هدایت حرارتی مواد در محدوده ای گسترده از w/ m.k 3400 برای الماس خالص و w/ m.k 400 برای مس که فلزی با هدایت حرارتی مناسب محسوب می شود تا w/ m.k 038/0 برای پشم شیشه که عایق حرارتی خوبی می باشد، متغیر است. در همین جا می توان این نکته را برداشت نمود که هر چه ضریب هدایت حرارتی مواد مورد استفاده در ساخت وانها پایین تر باشند، میزان اتلاف حرارتی از دیواره ها کمتر خواهد بود. از همین رو استفاده از موادی همچون پلی پروپلین (PP ) و یا پلی وینیل کلراید (PVC ) که ضریب هدایت حرارتی آنها کمتر از یک می باشد در ساخت مخازن آبکاری در مقایسه با آهن با روکش PVC نرم در الویت قرار می گیرد و به این ترتیب میتوانیم از به هدر رفتن حرارت از طریق دیواره ها و کف وانها به طور چشم گیری جلوگیری نماییم. در مواردی که چاره ای جز استفاده از وان های آهنی و یا استیل نباشد، باید از مواد عایق حرارتی نظیر پشم شیشه به منظور روکش نمودن دیواره ها و کف وان بهره برد.

انتقال حرارت به روش جابجایی : در این روش نیز از تماس فیزیکی به جهت انتقال انرژی حرارتی بهره گرفته می شود با این تفاوت که در اینجا نیاز به یک گاز واسط داریم. در گرم کردن به روش جابجایی، منبع حرارتی گاز را گرم می نماید و در اثر گرم شدن واحد حجم گاز سبک تر می شود و خاصیت شناوری پیدا می کند. گاز گرم به طرف بالا حرکت می کند و سبب جابجایی جریان هوا می شود که این پدیده منجر به حرکت جریان گاز گرم به سوی اجسام سرد و تماس با آنها می گردد که در نتیجه آن دمای آنها افزایش می یابد. جابجایی حرارتی با قانون سرد شدن نیوتنی بیان می شود و بر اساس آن سرعت انتقال حرارت از سطح یک جامد به سیال در تماس با آن، متناسب با اختلاف دمای آنها و مساحت سطح تماس می باشد. بر اساس این قانون داریم :

qx = h × As × (Ts - T∞)

در این رابطه h ضریب انتقال حرارت می باشد. در شکل 3 شماتیکی از شیب دمایی ناشی از انتقال حرارت توسط یک سیال از سطح یک جامد (گرم کن) در دمای Ts به سمت محیط با دمای کمتر نشان داده شده است.

شکل 3. شماتیکی از نحوه انتقال حرارت به روش جابجایی.

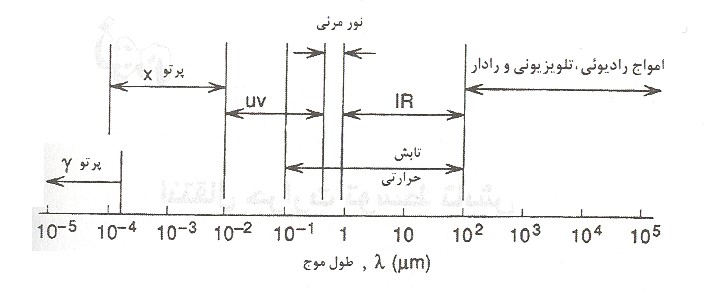

انتقال حرارت به روش تابش : سومین نحوه ی انتقال حرارت، روش تابش می باشد که بر خلاف دو روش قبلی بر مبنای تماس فیزیکی میان منبع حرارتی و جسم مورد نظر نمی باشد. در حقیقت تابش حرارتی قسمتی از طیف های امواج الکترومغناطیسی محسوب می شود که محدوده ی طول موج آن در شکل 4 نشان داده شده است و همانند سایر امواج الکترومغناطیسی انتشار آن نیازی به محیط مادی ندارد. مثال آشکار انتقال حرارت در اثر تابش، گرم شدن زمین بواسطه ی تابش حرارتی خورشید می باشد.

شکل 4. طیف امواج الکترومغناطیسی.

امواج الکترومغناطیسی در اثر نوسانات میدان های الکتریکی در اطراف بارهای الکتریکی بوجود می آیند و از این رو تمام مواد در هر دمایی پرتوهای تابش حرارتی ساطع می کنند. شدت حرارت امواج ساطع شده با طول موج آنها در رابطه است و از همین رو می توان محدوده ی متنوعی از حرارت را در فرکانس های مختلف ایجاد نمود. به طور مثال امواجی که در ماکروویوها جهت گرم نمودن غذا استفاده می شود طول موج های بزرگی دارند و این در حالیست که در دستگاه های پرتو درمانی از امواج رادیویی با طول موج های به مراتب پایین تری استفاده می شود تا اعضاء بدن را، بدون اینکه به آنها آسیبی وارد گردد، به صورت موضعی گرم نمایند.

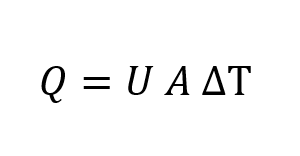

نهایتاً پدیده ی انتقال انرژی از مبادله کننده ها بواسطه ی مکانیزم های معرفی شده رخ می دهد. ظرفیت مبادله کننده با میزان انرژی منتقل شده در واحد زمان ارزیابی می شود. همانگونه که در قسمت های قبلی اشاره شد حرارت منتقل شده با مساحت موثر در تماس با محلول و اختلاف دمای میان آنها متناسب است. از همین رو می توان رابطه کلی زیر را به عنوان شاخص میزان انرژی منتقل شده در نظر گرفت:

در این رابطه Q نرخ انرژی منتقل شده، A مساحت موثر در انتقال انرژی و  اختلاف دمایی می باشد. شاخص U تابع پیچیده ای از نوع طراحی مبادله کننده و شرایط کاری آن می باشد. نظر به اینکه یکی از موثرترین شاخص ها در عملکرد صحیح گرم کن ها میزان سطح موثر آنها می باشد که در ادامه توضیحاتی پیرامون آن ارائه می گردد.

اختلاف دمایی می باشد. شاخص U تابع پیچیده ای از نوع طراحی مبادله کننده و شرایط کاری آن می باشد. نظر به اینکه یکی از موثرترین شاخص ها در عملکرد صحیح گرم کن ها میزان سطح موثر آنها می باشد که در ادامه توضیحاتی پیرامون آن ارائه می گردد.

سطح موثر و دانسیته توان سطحی : با در نظر گرفتن روابط مذکور مشاهده می شود که هر چه سطح موثر انتقال دهنده حرارت بیشتر باشد ، سرعت انتقال حرارت نیز بیشتر خواهد بود. از همین رو شرکت های فعال در زمینه ی تولید گرم کن همواره تلاش می کنند تا حد امکان سطح تماس هیتر ها را افزایش دهند. شایان ذکر است که به هنگام تعیین مساحت موثر گرم کن متغیری به نام دانسیته توان سطحی (Surface Power Density) وجود دارد که حداقل مقدار مساحت را تعریف می نماید. به این مفهوم که اگر مساحت موثر اختصاص داده شده جهت انتقال حرارت از گرم کن به محلول از مقدار مشخصی کمتر باشد، این احتمال وجود دارد که دما بر روی بدنه ی آن تا مقادیر بسیار بالایی (حتی تا چند صد درجه ی سانتیگراد) افزایش یابد و منجر به تجزیه شدن ترکیبات آلی موجود در درون حمام و یا تشکیل رسوب روی بدنه ی گرم کن گردد. از همین رو به هنگام طراحی گرم کن ها باید این نکته را مد نظر داشت چرا که افزایش و یا کاهش مساحت گرم کن ها بدون لحاظ نمودن محدودیت های مذکور، نه تنها باعث کاهش راندمان می شود بلکه بواسطه ی تبعات افزایش حرارت مشکلاتی نظیر اتلاف مواد نیز ایجاد خواهد شد. در جدول 1 اعداد مربوط به شاخص دانسیته توان سطحی برای برخی از گرم کن های برقی ارائه شده است.

جدول 1. شاخص دانسیته توان سطحی برای گرم کن های برقی با توان و جنس های متفاوت.

مجدداً تاکید می شود که به هنگام استفاده از گرم کن های حرارتی به رابطه ی میان توان گرم کن و مساحت موثر آن توجه شود.

روش های رایج در گرم و سرد کردن :

از دو روش به منظور گرم نمودن محلول ها استفاده می شود. روش اول با جاگذاری گرم کن های برقی به صورت مستقیم در درون محلول مورد نظر انجام می شود. روش دوم استفاده از کویل می باشد که می توان آنرا به دو صورت مستقیم و یا غیر مستقیم بکار گرفت. جهت سرد نمودن محلول ها نیز معمولاً از سیستم کویل استفاده می شود. در ادامه به معرفی این تجهیزات می پردازیم:

گرم نمودن محلول توسط گرم کن های برقی : در این روش گرم کن های پوشیده شده توسط غلاف های سازگار با محیط شیمیایی مربوطه در ظرفیت های متنوع مورد استفاده قرار می گیرند. همانگونه که اشاره شد این روش با جاگذاری مستقیم گرم کن در درون محلول انجام می شود. این گرم کن های برقی در اندازه ها، اشکال و توان های مختلف تولید و عرضه می شوند که در شکل 5 نمونه هایی از آنها نشان داده شده است.

شکل 5. تصاویری از انواع گرم کن های برقی.

به جهت کنترل عملکرد صحیح گرم کن ها توصیه می شود که این سیستم با کنترل کننده دما ( ترموستات ) بکار گرفته شود. در شکل 6 نمونه ای از گرم کن مجهز به کنترل کننده دما نشان داده شده است.

شکل 6. تصویری از گرم کن سرامیکی به همراه کنترل کننده دما.

این گرم کن ها را بسته به شکل وان و کاربرد آن می توان در کف و یا دیواره ی وان جاگذاری نمود. امروزه گرم کن ها بر حسب درخواست مشتری در اشکال مختلف ساخته و عرضه می گردند. در شکل 7 نمونه ای از وان پلی پروپیلن به همراه گرم کن تفلونی در کف نشان داده شده است.

شکل 7. وان پلی پروپیلن به همراه گرم کن تفلونی در کف.

نظر به اینکه در طول خط محلول های متنوعی وجود دارد ، غلاف های هیتر ها از جنس های متنوعی نظیر استیل، تیتانیوم، کوارتز، سرامیک، تفلون و سوپر آلیاژها ساخته می شود. در جدول 2 دسته بندی جنس غلاف های پیشنهادی برای انواع محیط های شیمیایی ارائه شده است.

جدول 2. دسته بندی جنس غلاف های پیشنهادی برای انواع محلول ها.

توضیحات : (+) توصیه می شود، (0) عملکرد متوسط ، (-) توصیه نمی شود.

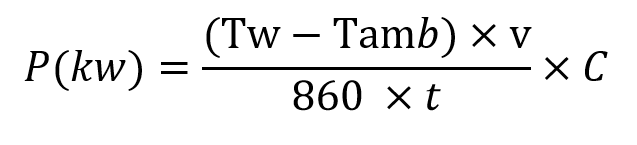

هنگامیکه می خواهیم از گرم کن های برقی استفاده نماییم، به جهت برآورد میزان توان گرم کن (kw ) ابتدا حجم محلول مورد نظر برای گرم نمودن را محاسبه نموده و سپس با استفاده از رابطه ی زیر مقدار توان مورد نیاز را محاسبه می نماییم.

در این رابطه پارامترهای ارائه شده عبارتند از :

P توان مورد نیاز جهت گرم کردن (kw ) ، Tw دمای کاری محلول (°C) ، Tamb دمای محیط (°C) ، V حجم محلول (Lit ) ، t مقدار زمان مورد نیاز جهت افزایش دمای محلول به دمای کاری آن (hr) و C ضریب هدایت حرارتی ویژه محلول است که برای سادگی یک در نظر گرفته می شود. به جهت تبیین هر چه بهتر موضوع در اینجا مثالی ارائه می شود.

مثال: می خواهیم یک وان حاوی دو هزار لیتر محلول نیکل را از دمای محیط (°C25) به دمای کاری (°C60) برسانیم.

اگر مدت زمان مورد نظر جهت به دما رسیدن محلول را متغیر (X) در نظر بگیریم، اعداد مختلفی برای مقدار توان گرم کن به دست خواهد آمد. در جدول 3 این اعداد ارائه شده اند.

جدول 3. تغییرات مقدار توان مورد نیاز برای گرم کردن محلول با افزایش زمان.

همانگونه که مشاهده می شود هر چه مدت زمان افزایش دمای محلول (heat – up time) بیشتر باشد، مقدار توان (kw ) کاهش می یابد. به عبارت دیگر با افزایش زمان مقدار توان مورد نیاز برای گرم کردن محلول کاهش یافته و به این ترتیب می توان از گرم کن هایی با ظرفیت کمتر استفاده نمود. از سوی دیگر بعد از اینکه محلول به دمای کاری مورد نظر رسید باید در این دما با دامنه تغییرات اندک کار کند و از همین رو سیستم گرمایش باید به صورت پیوسته توسط تجهیزات مربوطه نظیر کنترل کننده دما ارزیابی گردد.

در بکارگیری گرم کن های برقی رعایت برخی موارد موجب افزایش طول عمر کاری آنها خواهد گردید :

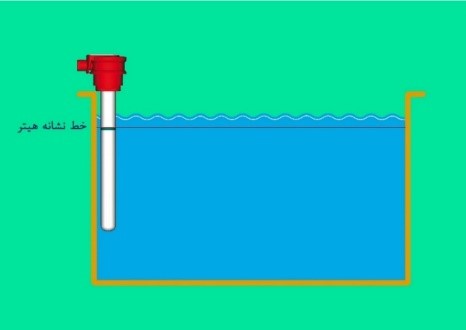

1- به هنگام جاگذاری گرم کن ها در درون محلول ها همواره دقت شود که سطح محلول حداقل 5 سانتی متر بالاتر از خط نشان مشخص شده بر روی بدنه ی آنها باشد. در شکل 8 این موضوع به صورت شماتیک نشان داده شده است. شایان ذکر است اگر سطح محلول پایین تر از خط نشانه ی گرم کن باشد احتمال وارد آمدن آسیب های جدی به گرم کن، به دلیل تنش حرارتی ایجاد شده در فصل مشترک محلول و هوا، وجود خواهد داشت. خط نشانه در واقع طول منطقه حرارت ده گرم کن را نشان می دهد.

شکل 8. شماتیکی از نحوه ی جاگذاری صحیح گرم کن سرامیکی در درون محلول ها.

2- به هنگام وارد و یا خارج نمودن جیگ ها به درون وان ها تا حد امکان تلاش شود که از ریزش محلول بر روی کلاهک گرم کن ها خودداری شود. علت این موضوع کاهش احتمال ورود محلول ها به درون هیتر ها و آسیب دیدن تجهیزات و اتصالات برق رسان داخل آنها می باشد.

3- همواره دقت شود که اجسام خارجی نظیر جیگ، همزن و ... به هیچ عنوان با دیواره ی گرم کن برخورد نداشته باشند. در صورت امکان از سپر (shield) جهت محافظت از گرم کن ها استفاده شود. نمونه ای از این روش در شکل 9 نشان داده شده است. به هنگام استفاده از سپر باید توجه داشت که محلول به سهولت با گرم کن در تماس باشد و گردش محلول مختل نگردد.

شکل 9. محافظت از هیترها بوسیله سپر پلی پروپیلنی.

4- اکیداً توصیه می شود که از خارج کردن ناگهانی گرم کن از درون محلول به جهت بررسی روشن و یا خاموش بودن آنها پرهیز شود چرا که منجر به وارد آمدن شوک حرارتی به آنها می گردد. در اینگونه مواقع گرم کن ها را به آرامی و به مقدار بسیار کم (حداکثر پنج سانتی متر) از درون محلول خارج کرده و پس از بررسی سریعاً آنرا به داخل محلول برگردانید. راه حل دیگر استفاده از دماسنج های میله ای در اطراف گرم کن می باشد. به این وسیله می توان اختلاف دمایی را ارزیابی نمود. در صورت نیاز به خارج کردن گرم کن حتماً باید از یک ساعت قبل آنرا خاموش کرده تا تدریجاً خنک شود و سپس از وان خارج شده تا به صورت طبیعی به دمای محیط برسد.

5- در مواقعی که وان ها نیاز به درب داشته باشند باید طراحی درب ها به صورتی باشد که از تجمع بخارات محلول در مجاورت کلاهک گرم کن خودداری گردد.

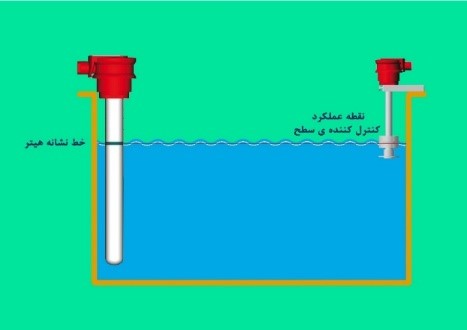

6- جهت ارزیابی سطح محلول ها و جلوگیری از خشک کار کردن هیترها از کنترل کننده های سطح استفاده می شود. همواره توصیه می شود به هنگام نصب، نقطه ی عملکرد کنترل کننده ی سطح و خط نشانه ی هیتر در یک راستا باشند تا به هنگام پایین رفتن سطح محلول، کنترل کننده به موقع اقدام به قطع نمودن سیستم گرمایش نموده و از آسیب رسیدن به آنها جلوگیری نماید. این موضوع به صورت شماتیک در شکل 10 نشان داده است.

شکل10. شماتیکی از مکانیزم عملکرد کنترل کننده ی سطح.

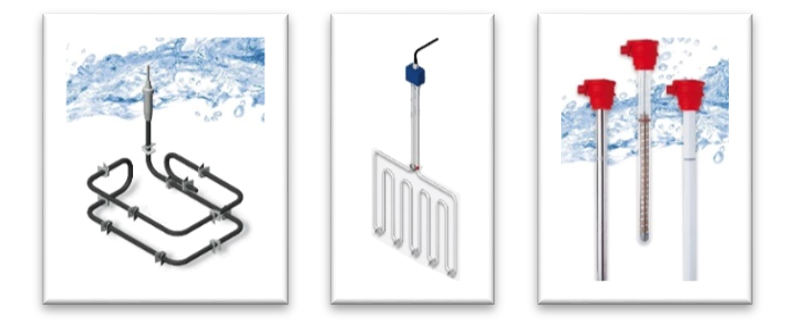

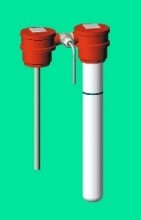

دقت شود که تشکیل رسوبات سطحی در اطراف کنترل کننده های سطح مانع از حرکت سنسورهای آنها نگردند. به همین منظور انجام بازدیدهای دوره ای جهت حصول اطمینان از عملکرد دقیق تجهیزات توصیه می شود. همینطور پیشنهاد می شود در مواردی که محلول مستعد به تشکیل رسوبات سطحی می باشد، از کنترل کننده های سطح میله ای استفاده گردد. در شکل 11 نمونه هایی از این نوع حسگرها نشان داده شده است. این نوع از حسگرها علاوه بر بررسی میزان سطح محلول می توانند دمای آنرا نیز کنترل نمایند.

شکل 11. نمونه هایی از کنترل کننده های میله ای سطح محلول.

7- به جهت کنترل محدوده ی دمایی کارکرد محلول ها توصیه می شود که از ترموستات و یا حسگر تنظیم کننده دما استفاده گردد. این وسیله در کلاهک خود دارای عقربه ی تنظیم کننده ای می باشد که بوسیله ی آن می توان دمای مورد نظر را تنظیم نمود. در شکل 12 تصویری از این عقربه نشان داده شده است. زمانیکه که دمای محلول به عدد تنظیم شده برسد، گرم کن خاموش می شود و از افزایش بیش از حد دما و تبعات آن جلوگیری به عمل می آید.

شکل 12. تصویری از عقربه ی تنظیم کننده ی دما در ترموستات.

بهترین مکان برای نصب ترموستات ها دورترین نقطه نسبت به گرم کن می باشد. علت این موضوع مطمئن شدن از یکنواخت بودن دما در کل محلول می باشد چرا که در صورت نزدیکی ترموستات و گرم کن به یکدیگر، فرمان قطع عملکرد سیستم گرمایش سریعتر صادر می شود. میله ی ترموستات باید حداقل به اندازه ای پنج سانتی متر در داخل محلول باشد در غیر اینصورت عملکرد آن مختل می شود.

گرم نمودن محلول توسط مبادله کننده های حرارتی : مبادله کننده ی حرارتی وسیله ای است که بواسطه ی آن حرارت میان دو و یا چند سیال به صورت غیر مستقیم جابجا می شود. معمولاً این سیال ها توسط دیواره هایی از یکدیگر جدا می شوند تا از اختلاط آنها ممانعت به عمل آید. مثالی کلاسیک از یک مبادله کننده ی حرارتی را می توان در درون محفظه موتور خودرو مشاهده نمود. آنجائیکه مایعی به عنوان خنک کننده در درون بدنه موتور و با هدف کاهش دمای آن در حال چرخش می باشد. این مایع پس از جذب حرارت به درون رادیاتور هدایت می شود و در آنجا از میان لوله های متعدد عبور داده می شود. بواسطه ی حرکت خودرو این لوله ها در مجاورت جریان هوا قرار می گیرند و به این ترتیب مایع مورد نظر را خنک می شود. در این مثال ساده مبادله کننده حرارتی نقش خنک کننده را ایفا نمود. در موارد دیگر می توان از مبادله کننده ها در مسیر گرم نمودن سیال مورد نظر نیز بهره گرفت.

امروزه مبادله کننده های حرارتی به صورت گسترده و در صنایع گوناگون مورد استفاده قرار می گیرند. در خطوط آبکاری کارکرد مبادله کننده های حرارتی نیز به مانند گرم کن های برقی می باشد با این تفاوت که از آنها در جهت کاهش دمای محلول نیز استفاده می شود. این سیستم به دو روش داخلی و خارجی مورد استفاده قرار می گیرد که در ادامه توضیحاتی پیرامون آنها ارائه می گردد.

روش خارجی: در این حالت محلول مورد نظر برای گرم کردن به درون یک مبادله کننده ی حرارتی هدایت می شود و پس از آنکه توسط منبع حرارتی گرم شد مجدداً به مخزن مربوطه بازگشت داده می شود. این عملیات تا جایی ادامه پیدا می کند که دمای محلول به دمای کاری مورد نظر برسد. در شکل 13 نمونه ای از یک مبدل حرارتی خارجی نشان داده شده است.

شکل 13. تصویری از یک مبادله کننده ی حرارتی خارجی.

همچنین از این روش می توان جهت کاهش دمای محلول ها نیز استفاده نمود. در این حالت محلول مورد نظر به داخل این مجموعه که به صورت خنک کننده عمل می نماید هدایت شده و نهایتاً پس از کاهش دما به وان مربوطه بازگشت داده می شود.

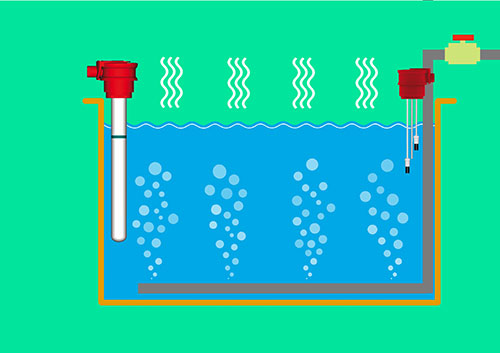

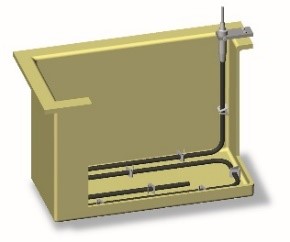

روش داخلی: در اینجا کویل به صورت مستقیم در درون مخزن جاگذاری می گردد و از یک سیال واسط نظیر آب، بخار و یا روغن جهت انتقال حرارت از منبع حرارتی به محلول مورد نظر استفاده می شود. این سیال ها از درون لوله های کویل به سمت منبع حرارتی هدایت می شوند و پس از گرم شدن، حرارت دریافتی را از طریق جداره ی لوله ها به محلول انتقال می دهند. جنس کویل ها باید به گونه ای انتخاب گردد که با محلول مورد نظر سازگاری داشته باشند. در شکل 14 شماتیکی از نحوه جاگذاری کویل در درون وان نشان داده شده است.

شکل 14. شماتیکی از نحوه ی جاگذاری کویل در درون وان.

همانگونه که اشاره گردید با استفاده از این روش می توان دمای محلول ها را کاهش نیز داد. به این منظور از گاز و یا هر سیالی با دمای پایین تر از دمای محلول مورد نظر استفاده می شود. به این ترتیب با عبور سیال سرد از میان لوله های کویل و در اثر مجاورت کویل با محلول، دمای آن کاهش می یابد.

کویل ها در اشکال مختلف و متناسب با حجم محلول و هندسه وان تولید می گردند. در شکل 15 گونه های متنوعی از آنها نشان داده شده اند. به جهت افزایش طول عمر کاری کویل ها از مواد گوناگون نظیر استیل ، تیتانیوم و تفلون بهره برده می شود.

شکل 15. تصاویری از انواع کویل ها.

در قسمت های قبلی اشاره شد که مساحت موثر مبادله کننده حرارتی نقش بسیار مهمی را در میزان راندمان آن دارد و مطلوب اینست که مساحت موثر آن افزایش یابد. از سوی دیگر با بزرگتر شدن اندازه ی مبادله کننده حرارتی، حجم بیشتری از وان اشغال خواهد شد و این به مفهوم کاهش مقدار فضای کاری و در نتیجه کم شدن تعداد قطعات در هر بارگذاری و کاهش میزان تولید می باشد. از همین رو تولیدکنندگان اینگونه تجهیزات در دنیا تلاش می کنند که بالاترین میزان انتقال حرارت در کنار کمترین میزان حجم اشغالی از وان محقق گردد. مبادله کننده های صفحه ای تخت نمونه ای از کارآمدترین مبادله کننده ها می باشند که در شکل 16 تصویر آن نشان داده است.

شکل 16. نمونه ای از مبادله کننده حرارتی صفحه ای به همراه تصویر مقطع آن.

در اینگونه مبادله کننده ها تلاش شده است که با اتصال دو ورق به یکدیگر و طراحی شبکه های به هم پیوسته و فشرده بیشترین میزان گردش سیال در میان صفحات صورت پذیرد و همچنین با ایجاد هندسه ی صفحه ای بیشترین سطح تماس موثر با محلول مورد نظر بر قرار شود.

نکات کاربردی در جهت افزایش راندمان گرم کن ها:

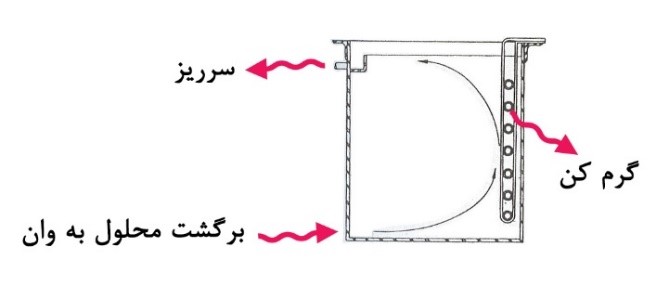

1- به جهت افزایش بهره وری و گرمایش یکنواخت محلول پیشنهاد می شود که در کلیه محلول هایی که مجهز به سیستم گرمایشی می باشند در صورت امکان از روش هایی جهت ایجاد تلاطم در محلول استفاده شود. این موضوع تاثیرات مثبتی را نظیر جلوگیری از تجمع موضعی حرارت و توزیع یکنواخت آن و همچنین بهبود کیفیت فرآیند را به همراه خواهد داشت. به طور مثال استفاده از سیستم سرریز در طراحی وان های چربی گیری می تواند کمک شایان توجهی را به بهبود راندمان فرآیند نماید. به این ترتیب که از یک سو میزان برخورد موثر محلول با کویل را افزایش می دهیم و از سوی دیگر آلودگی های سطحی نظیر روغن را بواسطه ی جاری شدن محلول در قسمت سرریز حذف می نماییم. در شکل 17 شماتیکی از این نوع طراحی ارائه شده است.

شکل 17. شماتیکی از نحوه ی صحیح بکارگیری تلاطم در محلول با هدف افزایش راندمان گرم کن.

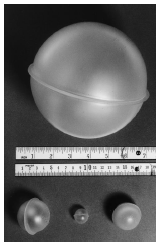

2- از آنجائیکه سطح محلول همواره با اتمسفر کارگاه در تماس می باشد و حرارت به این روش به محیط منتقل می گردد یکی از موثرترین روش ها استفاده از توپ های پلاستیکی بر روی سطح محلول ها می باشد. در شکل 18 تصویری از این توپ ها نشان داده شده است.

شکل 18. تصویری از توپ های پلاستیکی در اندازه های مختلف.

این توپ ها در اندازه های و جنس های مختلف تولید می شوند و معمولاً از یک تا چند لایه بر روی سطح محلول ریخته می شوند. برخی از مزایای استفاده از این توپ ها عبارتند از:

-

جلوگیری از اتلاف حرارت بسته به تعداد لایه های استفاده شده از 70 تا 100 درصد و در نتیجه کاهش شدید هزینه های مرتبط با انرژی.

-

کاهش میزان تبخیر محلول ها، بهبود شرایط کاری برای اپراتورهای خط و همچنین کاهش میزان خورندگی اتمسفر کارگاه و تبعات ناشی از آن.

-

کم شدن میزان تصاعد بخارات سمی و بد بو از محلول ها.

-

کاهش میزان جذب اکسیژن. این مسئله در مورد محلول هایی که مستعد به واکنش با اکسیژن موجود در هوا هستند بسیار موثر است.

-

جلوگیری از پاشش محلول های داغ و خورنده به روی اپراتور و فضای اطراف وان.

روش مذکور قابلیت اجرا بر روی انواع محلول ها در متراژهای متنوع و بدون هیچگونه محدودیتی را دارا می باشد. جنس این توپ ها باید پلی اتیلن (PE) و یا پلی پروپیلن (PP) بوده و نیز فاقد درز باشد.

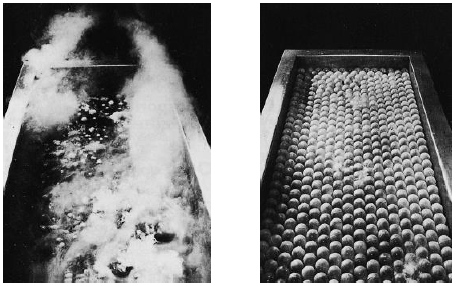

در شکل 19 نمونه ای از وان حاوی محلول گرم اسیدشویی فلزات در دو وضعیت مختلف نشان داده شده است. در اینجا صرفاً از یک لایه توپ جهت عایق نمودن سطح محلول استفاده شده و همانگونه که مشاهده می شود همین یک لایه تاثیر چشمگیری را در کاهش میزان بخارات متصاعد شده دارد.

شکل 19. نمایی از سطح وان حاوی محلول اسیدشویی در دو وضعیت مختلف.

همچنین در شکل 20 نمونه ای دیگر از سطح یک وان پوشیده شده توسط چندین لایه توپ پلاستیکی نشان داده شده است.

شکل 20. نمایی از سطح یک وان پوشیده شده توسط توپ پلاستیکی.

3- به منظور عایق بندی دیواره ها و کف وان های فلزی توصیه می شود از عایق هایی همچون یونولیت و یا پشم شیشه جهت پوشاندن دیواره ها و کف وان استفاده شود. در شکل 21 نمونه ای از وان آهنی عایق بندی شده مشاهده می شود.

شکل 21. نمایی از وان آهنی روکش شده با مواد عایق.

4- توصیه می شود که دمای فضای کارگاه همواره کنترل گردد و در صورت وجود هرگونه درز و شکستگی در پنجره های کارگاه نسبت به بر طرف نمودن آنها اقدام گردد. با تغییر فصول سال اهمیت این موضوع بیشتر مشخص می گردد.

5- راه حلی ابتدایی و ساده جهت گرم نمودن محلول ها در وان های آهنی استفاده از شعله به صورت مستقیم می باشد. در این حالت مشعل در مجاورت کف وان قرارداده می شود. به این ترتیب با گرم شدن ورق کف حرارت به محلول مورد نظر منتقل می گردد. این روش از جمله قدیمی ترین تکنیک های استفاده شده در گرم نمودن مخازن آهنی می باشد که معایب بسیاری دارد. از جمله عیوب آن می توان به عدم توزیع حرارت یکنواخت، از بین رفتن ورق کف وان به دلیل مجاورت با حرارت مستقیم، آلودگی هوای کارگاه ناشی از احتراق و سخت شدن شرایط تنفسی برای اپراتور خط و همچنین خطرات جانی به دلیل احتمال بروز آتش سوزی در اثر مجاورت مواد قابل اشتعال اشاره نمود. متاسفانه این روش منسوخ کماکان در برخی واحدها بکارگرفته می شود.

6- توصیه می شود که به جهت حصول اطمینان از عملکرد صحیح سیستم گرمایشی و جلوگیری از آسیب رسیدن به آنها از تجهیزات ایمنی نظیر کنترل کننده دما و سطح محلول استفاده شود. در شکل 22 نمایی از وان مجهز به سیستم نمایشگر وکنترل کننده دما و نیز کنترل کننده سطح نشان داده شده است.

شکل 22. نمایی از یک وان مجهز به سیستم های کنترل کننده ی دما و سطح محلول.

7- همواره توصیه می شود به هنگام نصب گرم کن های برقی از کابل های استاندارد و متناسب با توان گرم کن استفاده شود. همچنین بکارگیری تجهیزات کنترلی نظیر کنترل فاز و تابلو برق اکیداً توصیه می شود.

8- به هنگام نصب گرم کن های برقی از آب بند بودن تمامی مناطق آن و نیز برق نداشتن غلاف اطمینان حاصل نمایید. عدم تامین ویژگی های مذکور منجر به آتش سوزی و برق گرفتگی خواهد شد.

9- معمولاً ترجیح داده می شود که تا حد امکان از ورود اشیاء فلزی حتی گرم کن ها به درون وان های آبکاری جلوگیری شود. علت این پدیده صرف نظر از رفتار خوردگی فلزات در محیط های آبی، جلوگیری از ایجاد جریان های سرگردان (Bipolar effect) می باشد. از این رو استفاده از گرم کن های سرامیکی و تفلونی می توانند مناسب باشند.

جمع بندی:

از آنجائیکه استفاده از سیستم های گرمایشی و سرمایشی در خطوط آبکاری می تواند تبعات مختلفی را بر روی راندمان تولید، هزینه های تمام شده و نیز شرایط حاکم بر کارگاه داشته باشد توصیه می شود در انتخاب تجهیزات مربوطه نهایت دقت به عمل آید. با محاسبه ی حجم محلول ها و در نظر گرفتن دمای کاری آنها می توان مشخصات مبادله کننده را ارزیابی نمود. بزرگ بودن بیش از حد مبادله کننده علاوه بر اتلاف حرارت منجر به از بین رفتن برخی مواد شیمیایی موجود در محلول ها می گردد. مقاومت شیمیایی مبادله کننده ها باید متناسب با ماهیت محلول مورد نظر انتخاب گردد. توصیه می شود که هنگام تهیه سیستم های گرمایشی و سرمایشی تمامی جوانب اعم از کارآیی، ایمنی و خدمات پس از فروش آنها در نظر گرفته شود.