" طراحی و چیدمان در خطوط آبکاری "

بخش اول

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

چکیده :

همواره تمامی واحد های آبکاری تلاش می کنند که از فضای کارگاهی و نیروی انسانی خود بالاترین میزان بهره را ببرند و در این میان طراحی و چیدمان خط نقش بسزایی در استفاده ی حداکثری از شاخص های مذکور را دارد چرا که بواسطه ی آن می توان ضمن برآورد نمودن تجهیزات مورد نیاز، به درک صحیحی از ظرفیت خط و چگونگی برآورده نمودن خواسته های مشتریان دست یافت. از همین رو در این مقاله تلاش شده است تا ضمن اشاره به انواع چیدمان های رایج در خطوط آبکاری، راهکارهای عملی به جهت کنترل هر چه بهتر فرآیند و چگونگی افزایش کارایی هر مرحله و نیز دستیابی به شرایط کارگاهی استاندارد و افزایش بهره وری نیروی انسانی ارائه گردد. در بخش نخست این مقاله کلیات مورد بحث قرار می گیرد و در قسمت بعدی به جزئیات بیشتری پرداخته خواهد شد.

مقدمه :

هنگام طراحی یک واحد آبکاری باید ابعاد مختلف فعالیت خط و نیز نحوه ی کارکرد هر قسمت را مورد بررسی قرارداد. از همین رو بهتر است که از همان ابتدا برای پرسش های زیر پاسخی مناسب داشته باشیم :

1- آیا فضای کارگاهی اختصاص داده شده برای فرآیند آبکاری، پاسخگوی تیراژ مورد نظر می باشد؟ برای دستیابی به تیراژ کاری مورد نظر به تجهیزاتی از قبیل وان ، جیگ ، رکتیفایر و ... در قسمت های مختلف خط نیاز خواهد بود و آیا فضای کارگاهی مربوطه جهت جانمایی تجهیزات مذکور کافی است ؟

2- نحوه توزیع کار میان نیروهای انسانی در هر قسمت چگونه است؟ مسیر حرکتی آنها چگونه است و آیا این مسیرها با یکدیگر تلاقی دارد ؟

3- آیا قطعات فرآیند آماده سازی اولیه و یا فرآیند تکمیلی مخصوصی را نیاز دارند و آیا تمهیدات لازم جهت برآورده شدن آنها در خط دیده شده است ؟

4- آیا مقدار برق، آب و ... مورد نیاز قابل تامین است و آیا ملاحظات مربوطه در هنگام بروز حوادث غیر قابل پیش بینی دیده شده است ؟

5- آیا ملاحظات زیست محیطی و نیز بهداشت و ایمنی فردی در نظر گرفته شده است ؟

به طور قطع پرسش های دیگری نیز وجود دارند که برای دستیابی به شرایط ایده آل باید مورد بررسی قرار گیرند اما شاید موارد اشاره شده از جمله مهم ترین ها باشند.

اگر وجه مشترک پاسخ مناسب برای پرسش های مطرح شده را در نظر بگیریم متوجه اهمیت طراحی و چیدمان در خطوط آبکاری خواهیم شد. چیدمان خط متناسب با نوع فرآیند و نحوه عملکرد خط، می تواند حالات متنوعی را شامل شود. در یک دسته بندی کلی خطوط آبکاری در سه وضعیت جانمایی می گردند :

1- دستی

2- نیمه اتوماتیک

3- تمام اتوماتیک

نوع چیدمان در هریک از حالات اشاره شده ، با توجه به ماهیت قطعه و نوع پوشش مورد نظر ویژگی های مختص به خود را خواهد داشت که در ادامه به تفکیک و اختصار به آنها پرداخته می شود .

چیدمان خطوط در حالت دستی :

همانگونه که از عنوان این نوع خطوط برداشت می شود ، در این حالت قطعات توسط اپراتورها و به صورت دستی در طول خط جا به جا می شوند. از همین رو این خطوط اپراتور محور می باشند و نقش آنها در راندمان خط تاثیر گذار است. در خطوط دستی چالش اصلی انتخاب کوتاه ترین مسیر در انتقال قطعات به نحوی است که بالاترین کیفیت ممکن در طول فرآیند آبکاری از آماده سازی تا مراحل تکمیلی برآورده شود. در این میان فواصل زمانی مربوط به هریک از فرآیندها به طور مثال در آماده سازی قطعات آهنی مواردی نظیر مدت زمان کافی برای چربی گیری گرم ، اکسید زدایی ، اسید شویی و ... تماماً متناسب با دقت عملکرد اپراتور می باشد و اگر در حین فعالیت دچار تعلل شود ( زودتر و یا دیرتر از موعد مقرر اقدام نماید ) به طور حتم تاثیر مستقیم بروی کیفیت نهایی کار خواهد داشت. از همین رو ضرورت طراحی در چیدمان خطوط به روش دستی ایجاب می نماید تا ضمن برآورده نمودن شرایط آبکاری مورد نیاز برای قطعات ، مسیر حرکت اپراتور به نحوی جهت گذاری شود تا از بروز هرگونه خطا جلوگیری و بازه های زمانی مربوط به هر فرآیند برآورده شود.

به صورت کلی باید گفت چیدمان دستی امروزه در دنیای صنعتی کمتر مورد توجه قرار می گیرد مگر برای اجرای آبکاری های خاص که در آنها تیراژ کم ، وزن قطعات بسیار سبک و یا تنوع پوشش های یک قطعه مد نظر باشد چرا که عملکرد خط وابستگی زیادی به اپراتورها داشته و احتمال بروز خطای نیروی انسانی در آنها زیاد است. همچنین خطراتی چون پاشش مواد شیمیایی و استشمام گازهای سمی نیز برای کارگران وجود خواهد داشت. سایر معایب مهم در آبکاری به شیوه ی دستی عبارتند از تلفات بیشتر مواد و انرژی ، سرعت تولید پایین ، ضایعات و دوباره کاری بیشتر بواسطه خطای نیروهای انسانی .

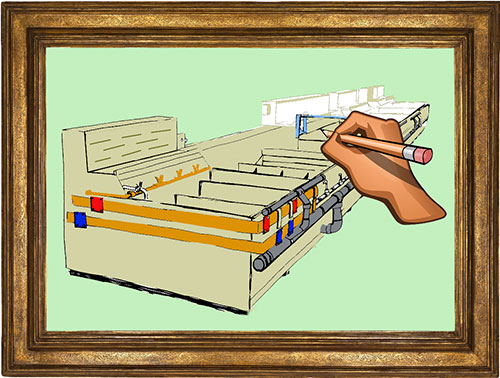

شایان ذکر است که در خطوط دستی بسته به نوع فرآیند می توان از چیدمانهای U شکل ، مارپیچ و ... نیز بهره گرفت. در شکل 1 تصاویری از واحدهای آبکاری دستی نشان داده شده است.

شکل 1. تصاویری از خطوط آبکاری دستی.

چیدمان خطوط در حالت نیمه اتوماتیک :

در واقع همان خط دستی است با این تفاوت که جابجایی قطعات در طول خط توسط جرثقیل یا ترانسپورتر انجام می شود و عمدتاً جرثقیل توسط اپراتور کنترل و هدایت می شود. در این روش ممکن است کنترل برخی از پارامتر های آبکاری توسط سیستم های کنترل کننده ی قابل برنامه ریزی انجام شود. مهمترین ویژگی این نوع خطوط در مقایسه با خطوط آبکاری دستی عبارتند از:

کاهش نیروی انسانی مورد نیاز، افزایش سرعت تولید ، ریزش و تلفات کمتر مواد و همچنین کاهش مصرف انرژی.

از این روش عمدتاً برای آبکاری قطعات سنگین و یا زمانیکه سرمایه ی مورد نیاز برای تهیه خطوط تمام اتوماتیک فراهم نباشد استفاده می شود. چرا که بواسطه ی استفاده از سیستم جرثقیل می توان تعداد قطعات بیشتری را در هر بار در خط وارد نمود و از همین رو راندمان خط در مقایسه با خط دستی افزایش خواهد یافت. همچنین به دلیل استفاده از جرثقیل می توان قطعات بزرگ تری را نیز در طول خط جابجا نمود.

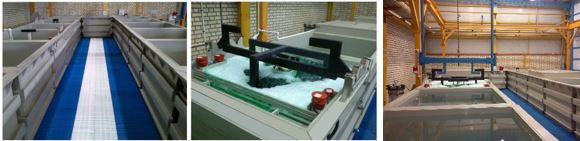

چیدمان وانها در این روش نیز میتواند به صورت متنوع باشد اما عمدتاً به صورت خطی و وانها با اشکال مشابه در کنار هم بدون فاصله قرار می گیرند. به صورت کلی چیدمانهای به کار گرفته شده در این نوع خطوط تا حد زیادی به سیستم انتقال قطعه در طول خط بستگی دارد . به عنوان مثال اگر سیستم جرثقیل به گونه ای باشد که تمامی مساحت کارگاه را پوشش دهد میتوان از چیدمانهای U شکل ، محیطی ( درکنار دیوارها ) و ... استفاده نمود. عموماً چیدمان های غیر خطی در فرآیندهای مرتبط با صنایع هوا و فضا ، توربو کمپرسورها و سایر تجهیزات و قطعاتی که به نوعی دارای ویژگی های خاص مهندسی از نظر هندسه و ترکیب آلیاژ قطعه هستند، رایج می باشد چرا که به این ترتیب امکان دستیابی به فرآیندهای تکمیلی راحت تر برآورده می شود. در شکل 2 نمونه ای از یک واحد آبکاری نیکل ضخیم بروی قطعات توربو کمپروسور نشان داده شده است. وزن قطعات مورد نظر جهت آبکاری در این خط بین 30 تا 300 کیلوگرم می باشد و از همین رو اپراتور جهت انتقال قطعه نیاز به سیستم جرثقیل خواهد داشت.

شکل 2. تصاویری از یک واحد آبکاری نیمه اتوماتیک با چیدمان U شکل.

شایان ذکر است که در کشور ما این نوع چیدمان اکثراً برای فرآیندهای آندایزینگ پروفیل های آلومنیومی، فسفاته کاری و در موارد معدود برای آبکاری نیکل- کروم استفاده می شود. ضمناً در این نوع خطوط بسته به نوع سیستم طراحی شده ، زمانهای مربوط به فرآیندها و نیز سایر شاخص های موثر بر آنها می تواند توسط اپراتور و یا کنترل کننده ها تنظیم گردد.

چیدمان خطوط در حالت تمام اتوماتیک :

اگر نیاز باشد که خط آبکاری بصورت تمام وقت ( 24 ساعت در شبانه روز در هفت روز هفته) کار کند باید از حالت تمام اتوماتیک استفاده نمود. هر چند که این نوع کارکرد را در خطوط دستی و نیمه تواماتیک نیز می توان داشت اما حضور اپراتور در درون خط الزاماتی را با خود به همراه می رود که مانع از پیوستگی اجرای فرآیند می گردد. در خطوط تمام اتوماتیک اپراتور صرفاً در بارگذاری قطعات بروی جیگ ها (شابلون ها) دخالت دارد و پس از جاگذاری جیگ ها در مکان تعریف شده واقع در ابتدای خط ، جیگ ها توسط انتقال دهنده ها (Transporters) در طول خط جا به جا می شود. نکته جالبی که امروزه در طراحی خطوط اتوماتیک به چشم می خورد استفاده از ربات ها در مرحله جا گذاری قطعات بروی جیگ ها می باشد تا به این ترتیب یکی دیگر از مراحل وابسته به اپراتورها را نیز حذف نموده و پیوستگی عملکرد خط در طول شبانه روز را تضمین نمایند.

همانگونه که اشاره شد در این نوع خطوط فرآیند آبکاری قطعات به صورت اتوماتیک و بدون دخالت اپراتورها خواهد بود. همچنین جهت کنترل پارامترهای موثر در فرآیند از قبیل دما ، pH و دانسیته جریان از یک سیستم کنترل کننده ی قابل برنامه ریزی (PLC) استفاده می گردد . ضمناً این قابلیت وجود دارد که به صورت آنلاین محلولهای خط را آنالیز و مقدار افزودنی های مورد نیاز را به آنها شارژ نمود. در این نوع خطوط حتی امکان بررسی لحظه ای فرآیند نیز وجود دارد. به طور مثال می توان از موقعیت لحظه ای قطعات مطلع شد و در صورت مناسب نبودن مشخصات پوشش اقدام به اصلاح پارامترهای فرآیند نظیر دانسیته جریان نمود.

چیدمان خطی محبوب ترین نوع چیدمان در خطوط تمام اتوماتیک است چرا که به این ترتیب کوتاه ترین فاصله جهت انتقال قطعه از یک مرحله به مرحله بعد وجود دارد و به این ترتیب می توان از فضای کارگاهی نهایت استفاده را برد. در شکل 3 نمونه هایی از چیدمان رایج در خطوط تمام اتوماتیک آبکاری به شیوه ی بارل نشان داده شده است.

شکل 3. تصاویری از خطوط تمام اتوماتیک آبکاری به روش بارل.

از جمله مهمترین مزایای مربوط به خطوط اتوماتیک قابلیت آبکاری تعداد زیادی قطعه در طول یک روز کاری می باشد، به طوری که تیراژ آن در مقایسه با خطوط دستی در برخی موارد به هزاران برابر می رسد (به خصوص در مورد آبکاری قطعات پلاستیکی). همچنین به دلیل اینکه کلیه پارامترهای حاکم بر فرآیندها به صورت پیوسته کنترل می گردد ، تقریباً کیفیت آبکاری تمامی قطعات به صورت یکسان و نتایج حاصله تکرار پذیر می باشد و این موضوعی است که برآورده شدن آن در خطوط دستی ، بواسطه ی اپراتور محور بودن ، برای تیراژهای به مراتب کمتر نیاز به کنترل دقیق تری خواهد داشت. از دیگر مزایای خطوط تمام اتوماتیک می توان به مواردی همچون کاهش مصرف مواد شیمیایی بواسطه ی کاهش دور ریز ، کاهش مصرف انرژی ، کاهش هزینه های سربار و تولید و نیز سهولت مدیریت پساب خروجی اشاره نمود. از سوی دیگر شاید بزرگترین مانع در راه اندازی خطوط تمام اتوماتیک نیاز داشتن به مقدار بالای سرمایه گذاری اولیه باشد. از همین رو با توجه به اینکه خط پتانسیل بالایی در تولید دارد ، هنگامی باید به سراغ این نوع خطوط رفت که تیراژ بالایی مورد نظر بوده و سفارش مشتری برای هر روز تضمین شده باشد. به عبارت دیگر توجیه اقتصادی راه اندازی خطوط تمام اتوماتیک در آبکاری با تیراژ بالا می باشد و در غیر این صورت استفاده از آن توصیه نمی گردد.

در یک نگاه کلی تعداد واحدهای آبکاری تمام اتوماتیک مدرن در کشور بسیار اندک (کمتر از ده مورد) است در حالی که نیاز صنعت آبکاری کشور ایجاب می نماید که تعداد این گونه واحدها بیش از این مقدار باشد تا به این ترتیب بتوان با قیمت های تمام شده ی مناسب توان رقابت با کالاهای مشابه در بازار را به دست آورد. این در حالیست که با خطوط دستی قیمت تمام شده به مراتب بیشتر خواهد بود چرا که سود کارگاه در قبال تعداد قطعات آبکاری شده ی کمتری باید تامین شود و این موضوع ایجاب خواهد کرد که سود مورد نظر به ازاء هر قطعه بیش از مقدار رایج باشد.

نمونه هایی از چیدمان خطوط :

به جهت تبیین هر چه بهتر موضوع در اینجا مثالی پیرامون نحوه ی چیدمان وان ها در حالت های مختلفی که مورد اشاره قرار گرفت ارائه می گردد. به این منظور یک خط آبکاری نیکل – کروم بروی قطعات آهنی در نظر گرفته می شود. ترتیب مراحل در اکثر خطوط استاندارد جهت پوشش دهی قطعات آهنی توسط لایه های نیکل و کروم به شرح زیر می باشد :

1- چربی گیری گرم 2- اکسید زدایی 3- چربی گیری الکتریکی 4- خنثی سازی ( فعال سازی ) 5- آبکاری نیکل مقدماتی( در صورت نیاز ) 6- آبکاری نیکل براق 7- آبکاری کروم

که در میان هر یک از مراحل مذکور متناسب با فضای کارگاهی در دسترس از تعدادی وان جهت انجام مرحله آبکشی استفاده می شود . اگر بخواهیم چیدمان را متناسب با ترتیب و توالی این مراحل طراحی کنیم ، گزینه های مختلفی را پیش رو خواهیم داشت که در اینجا به برخی از انواع رایج آن می پردازیم :

چیدمان خطی به صورت موازی:

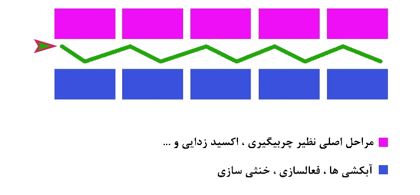

در این حالت معمولاً وان های مربوط به مراحل اصلی در یک طرف و در طرف مقابل وانهای آبکشی قرار داده می شوند. در شکل 4 شماتیک بخشی از این چیدمان نشان داده شده است. همچنین مسیر حرکت اپراتور برای حالتی که آبکاری به شیوه ی دستی باشد، با خطوط سبز رنگ مشخص شده است.

شکل 4. شماتیکی از چیدمان خط آبکاری با چیدمان خطی به صورت موازی.

این چیدمان مزایا و معایب مربوط به خود را دارد که در اینجا به تعدادی از آنها اشاره می شود . از جمله مزایای این چیدمان محدود بودن مسیر حرکت اپراتور و عدم وجود راهروهای فرعی می باشد. به این ترتیب اپراتور می تواند به صورت متمرکز و در محدوده ی مشخصی به فعالیت خود بپردازد. همچنین به دلیل چیدمان دو طرفه طول خط طولانی نمی باشند و خستگی اپراتور کمتر خواهد بود. در مورد سیستم تهویه می توان از یک جمع کننده مرکزی استفاده نمود (Collector) و در هر قسمت انشعاب مورد نظر را اعمال نمود. همچنین مباحث مربوط به لوله کشی آب ورودی و پساب های حاصله با چالش کمتری همراه خواهد بود اما از سوی دیگر بزرگ ترین عیب این نوع چیدمان مربوط به بحث ریزش مواد و تبعات زیست محیطی خط می باشد چرا که به هنگام انتقال قطعات از وان اصلی به آبکشی ها بخشی از محلولهای درون وانها بوسیله ی قطعات به راهروی نفر رو انتقال می یابد و اگر موارد مربوط به زمان چکه رعایت نشود این پدیده تشدید خواهد شد. شایان ذکر است که به دلیل دشوار بودن انتقال قطعات بوسیله ی جرثقیل در این نوع چیدمان، از این روش بیشتر در خطوط دستی استفاده می شود.

چیدمان خطی به صورت مستقیم:

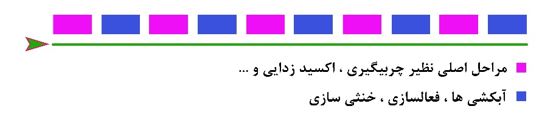

در این حالت کلیه وانها به صورت پشت سر هم قرار می گیرند. در شکل 5 شماتیک بخشی از این نوع چیدمان ارائه شده است.

شکل 5. شماتیکی از چیدمان خط آبکاری به صورت مستقیم.

عمده مزیت اینگونه چیدمان، کاهش شدید مقدار ریزش مواد در حین انتقال قطعات از وانی به وان دیگر می باشد و از همین رو تبعات زیست محیطی مربوط به خط کاهش چشمگیری خواهد یافت. هر چند بسیار ایده آل است که تصور کنیم در حالت آبکاری به شیوه ی دستی، اپراتور پس از خارج کردن قطعه از هر وان ، به سمت راهرو متمایل نشده و مستقیماً به درون وان بعدی می رود. از دیگر مزایای این نوع چیدمان سرعت کار اپراتور بالاتر خواهد بود چرا که به صورت پیوسته قطعه در یک راستای خطی جابه جا می نماید. همچنین به جهت امور مربوط به تاسیسات خط نظیر کابل کشی و لوله کشی با چالش کمتری روبرو خواهیم بود. از سوی دیگر برجسته ترین عیب این نوع چیدمان طول زیاد خط و در نتیجه نیاز داشتن به تعداد اپراتور بیشتر در مقایسه با چیدمان قبلی می باشد. به صورت تقریبی می توان گفت که طول این نوع خط در مقایسه با حالت موازی تقریباً دو برابر خواهد بود.

همانگونه که پیشتر نیز اشاره شد این نوع چیدمان در خطوط نیمه اتوماتیک و تمام اتوماتیک نیز بسیار رایج است با این تفاوت که در حالت دستی وانها در راستای طول در کنار یکدیگر چیده می شوند تا اپراتور امکان دسترسی به تمام فضای کاری وان را داشته باشد اما در وضعیت های نیمه اتوماتیک و یا تمام اتوماتیک وانها در راستای عرض چیده می شوند. در شکل 6 چیدمان خطی برای حالت مذکور نشان داده شده است.

شکل 6. شماتیکی از چیدمان خط آبکاری در حالت اتوماتیک.

باید یادآور شد که ترتیب و توالی مراحل آبکاری در خطوط آبکاری به شیوه ی اتوماتیک مشابه با خط دستی نبوده و متناسب با برنامه ی طراحی شده با هدف استفاده ی حداکثری از خط خواهد بود.

چیدمان های محیطی:

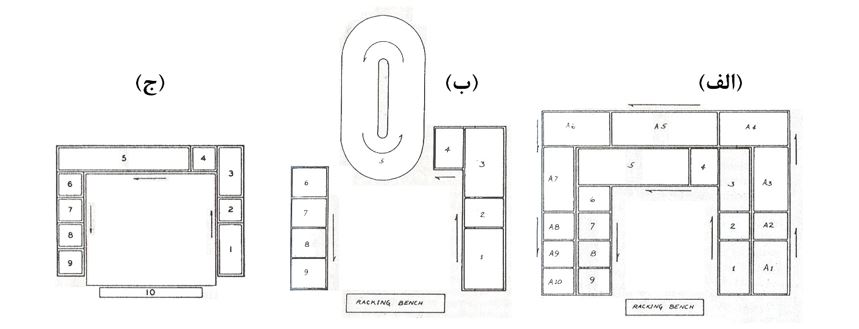

چیدمان هایی که پیش از این مورد اشاره قرار گرفت موارد رایج و کلاسیک در خطوط آبکاری هستند اما در این میان متناسب با فضای کارگاهی در دسترس می توان از چیدمان های دیگری نیز بهره گرفت. به طور مثال در حالتی که با محدودیت فضای کارگاهی مواجه باشیم چیدمان مربوط به فرآیند مورد نظر را می توان به صورت نشان داده شده در شکل 7 جانمایی نمود.

شکل 7. شماتیکی از چیدمان خطوط آبکاری در سه حالت مختلف.

همانگونه که مشاهده می شود در این حالت ها با استفاده از چیدمان محیطی می توان از تمامی فضای کارگاهی استفاده نمود. هر یک از چیدمان های نشان داده شده در شکل 7 ویژگی های مختص به خود را دارند. در وضعیت (الف) با ترکیب دو چیدمان U شکل با یکدیگر شرایط برای دو نوع فرآیند ایجاد شده است. به عنوان نمونه در مورد آبکاری بر روی قطعات پلاستیکی با استفاده از این نوع چیدمان می توان از قسمت داخلی خط برای هادی کاری قطعات پلاستیکی و از قسمت خارجی آن برای آبکاری نهایی (مس / نیکل / کروم) استفاده نمود. همچنین در وضعیت (ب) می توان با استفاده از تکنولوژی کاتد متحرک تعداد نیروی انسانی مورد نیاز را کاهش داد. وضعیت (ج) نیز برای شرایط که فرآیند آبکاری قطعه شامل عملیات های خاصی نظیر ماسکینگ و یا ماشینکاری است مناسب می باشد چرا که بواسطه ی این نوع چیدمان می توان از فضای مرکزی کارگاه برای انجام هرگونه عملیات تکمیلی مورد نیاز بر روی قطعه، در هر لحظه ، استفاده نمود.

شایان ذکر است به دلیل گستردگی خط در این نوع چیدمان ها، جهت استفاده از سیستم جرثقیل باید چیدمانی را انتخاب نمود که از استفاده ی منقطع از سیستم جرثقیل و آسیب دیدن به آن ممانعت گردد. از همین رو چیدمان U شکل در اولویت قرار می گیرند.

جمع بندی :

به هنگام طراحی یک خط آبکاری شاخص های متفاوتی را باید مد نظر قرار داد تا علاوه بر استفاده ی حداکثری از فضای کارگاه و نیروی انسانی بتوان کمترین تبعات زیست محیطی را به همراه داشت. در خطوط دستی به دلیل اپراتور محور بودن چالش های پیش رو در برآورده نمودن خواسته های مذکور بیشتر خواهد بود و از همین رو در کشورهای پیشرفته تمایل به راه اندازی خطوط تمام اتوماتیک رو به گسترش است. در این مقاله انواع چیدمانهای رایج به صورت کلی مورد اشاره قرار گرفت و به اختصار به مزایا و معایب هر یک پرداخته شد. در بخش بعدی این مقاله به صورت موضوعی طرح ها و چیدمان های کارآمد ارائه خواهد گردید.