" آندایز سخت"

روح الله امیدی فر (کارشناس مهندسی متالوژی)

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

مقدمه:

حفاظت آلیاژهای آلومینیم در برابر عوامل مخرب همیشه مدنظر طراحان و مهندسین بوده است. سبکی ، سهولت تولید قطعات از آن و مقاومت به خوردگی بالا دو ویژگی مهم آلیاژهای آلومینیم میباشد. این فلز در مجاورت با اتمسفر لایه محافظی از اکسید بر روی آن تشکیل میشود. ضخامت این لایه بسیار کم در حدود 01/0 الی 0025/0 میکرومتر میباشد و این لایه جوابگوی بسیاری از کاربردهای فنی نمیباشد. لذا با ایجاد پوشش محافظ ضخیمتری از اکسید آلومینیم به صورت صناعی، میتوان ویژگیهای مناسبی را در آن ایجاد کرد. افزایش ضخامت لایه آندایز سبب بهبود خواص سختی، مقاومت به خوردگی، مقاومت به سایش و عایق الکتریسیته و قابلیت جذب رنگ میشود.

پوششهای آندایز سخت اولیه جهت کاربردهای مهندسی در آلمان بوسیله اسیداگزالیک و در روسیه بوسیله اسیدسولفوریک ایجاد شده است. تحقیقات اولیه نشان داد که کاهش غلظت و دمای محلول الکترولیت سبب نزول سرعت انحلال فیلم اکسیدی در محلول شده و بدین ترتیب میتوان ضخامت آندایز را به طرز قابل ملاحظهای افزایش داد.

فرآیند آندایز سخت

مزایای آلومینیم آندایز سخت شده، سبکی و بهای کم پوششکاری میباشد که خواصی مشابه کرم سخت، فولاد ضدزنگ و فولادهای سخت شده دارد. افزودن پلیتترا فلوئوراتیلن (PTFE) به پوششهای آندایز یک لایه اکسیدی سخت، مقاومت به خوردگی و سایش را بر روی آلومینیم ایجاد میکند که دارای چسبندگی مناسب و مقاومت دیالکتریک میباشد و بدین ترتیب میتوان آلومینیم را بجای مواد گرانبهای دیگر در قطعاتی مانند دندهها، سیلندرها، بیستون، کلاچ، اجزاء ترمز، وسایل ارتوپدی و غیره بکار برد.

از آنجائیکه این فرآیند چندین سال مورد استفاده قرارگرفته است مزایای آن برای مهندسین مواد و طراحان شناخته شده و با اعمال طراحی در مراحل انجام فرآیند میتوان دقتهای ابعادی بسیار بالا و کیفیت پوشش مناسب را ایجاد کرد تا تولید با قیمت کمتری انجام شود. فرآیند آندایز سخت با ایجاد جریان و غوطهوری قطعه آلومینیمی در محلول انجام میگیرد.

قبل از غوطهوری، قطعات باید تمیز شوند و اکسیدهای طبیعی ایجاد شده بر روی سطح آلومینیم نیز از بین رفته و در ادامه فرآیند واکنش الکتروشیمیایی معکوس جهت تشکیل اکسید آلومینیم انجام میگیرد و درصورت نیاز به خواص بهتر، عملیاتهای تکمیلی متنوعی روی آنها انجام میشود . در فرآیند آندایز سخت معمولاً با آندایز معمولی ازنظر دانسیته جریان متفاوت است. در آندایز سخت 2 الی 6/3 آمپر بر دسیمتر مربع میباشد. بدین ترتیب پوشش آندایز سخت چگالتر است. این فرآیند ساده به نظر میرسد، اما برای نیل به سختی و دقت ابعادی لازم، مهارتهای خاصی موردنیاز است و در طراحی مراحل پوشش کاری پارامترهای آلیاژ آلومینیم و روش ساخت قطعه و همچنین نقشه جهت تغییرات ابعادی درطول آندایزینگ باید درنظر گرفته شود.

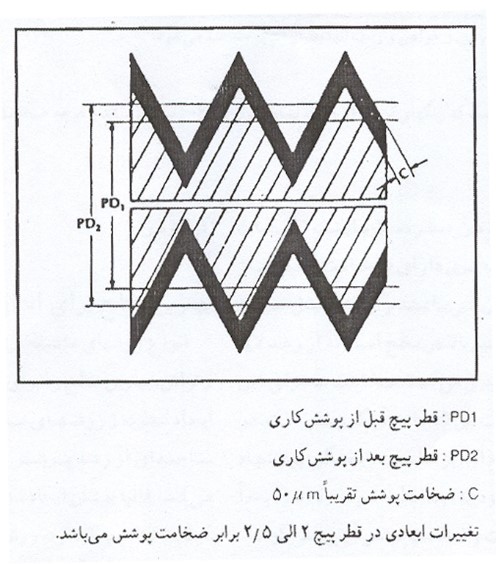

پارامترهای مؤثر در آندایزینگ سخت، دانسیته جریان، غلظت الکترولیت، دما و ضخامت پوشش میباشد و برای حفظ دقتهای ابعادی، کنترل دقیقی در فرآیند آندایزینگ سخت باید انجام گیرد. برای بیشتر آلیاژهای آلومینیم در فرآیند آندایز تبدیل آلومینیم به آندایز در سطح تقریباً به اندازه نصف ضخامت پوشش اکسیدی آلومینیم میباشد. به عبارتی اگر 25 میکرون از آلومینیم تبدیل به Al2O3 شود، ضخامتی معادل با 50 میکرون ایجاد مینماید. شکل (1) تغییرات ضخامت در پوشش کاری پیچها را نشان میدهد.

شکل 1. شماتیکی از تغییرات ضخامت در پوشش کاری.

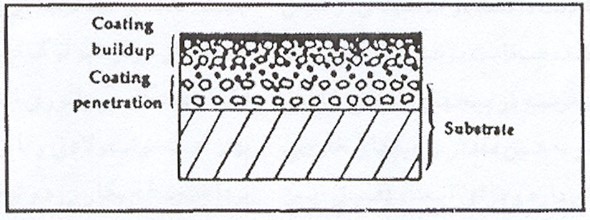

همچنین در شکل (2) نمونهای از فرآیند Nimets Nituff، به همراه دیگر افزودنیهای پلیمری در پوشش، مشاهده میشود. ضخامت پوشش m50µ است. در شکل نشان داده شده که نصف ضخامت پوشش به سطح اصلی اضافه شده و نیمی دیگر، در اثر نفوذ تشکیل شده است.

شکل 2. نمونهای از فرآیند Nimets Nituff، به همراه دیگر افزودنیهای پلیمری.

اثر ترکیب آلیاژی

به علت اینکه پوشش آندایز سخت از خود آلومینیم تولید میشود، کیفیت آلیاژ و ترکیب آن بر روی کیفیت پوشش تأثیر میگذارد. عموماً پوششهای سختتر و چگالتر بر روی آلومینیم بسیار خالص و یا آلومینیمهای خالص تجارتی ایجاد میشود و وجود عناصر آلیاژی، چگالی و سختی را کاهش میدهد که بهدلیل حل نشدن این عناصر در فرآیند و ایجاد حفرات میکروسکوپی است. این چنین حفرههایی دانسیته و مقاومت به خوردگی و سایش را کاهی میدهد. آزمایشات مختلف نشان دادهاند که بهترین پوشش بر روی آلیاژهای مس و سیلیسیم کمتر ایجاد میشود. 3003، 5052، 5082، 6061، 6262، 6063، 7075 و در آلیاژهای ریختهگری 319، 355 و 356 میتوانند جهت این کار مناسب باشند. دیگر آلیاژها نیز میتوانند جهت آندایز مورد استفاده قرارگیرند. اما ممکن است نتایج متفاوتی بدست آید. در مورد آلیاژ دیگری که آندایز سخت لازم است، ابتدا نمونه اولیه را پوشش داده و سپس بررسی میکنند.

رنگ پوشش آندایز برطبق ترکیبات شیمیایی و نوع عملیات حرارتی آلیاژ و ضخامت پوشش میتواند تغییر کند. رنگ پوشش بستگی به عناصر آلیاژی دارد و میتوان از روی رنگ پوشش، ترکیب آلیاژ را تقریباً شناسائی کرد. اغلب قطعات ریختگی دارای ترکیب شیمیایی غیریکنواخت هستند که نتیجه آن بدست آمدن رنگهای متفاوت بعد از آندایز میباشد. نحوه تولید آلومینیم قبل از فرآیند آندایزینگ نیز در رنگ پوشش تأثیر میگذارد. رنگ قسمتهای ماشینکاری یا جوشکاری شده با دیگر بخشها متفاوت است. زیرا اینگونه عملیات، ناهمگونی آلیاژی در سطح قطعه پدید میآورند.

جدول 1. آندایز استاندارد آلیاژهای آلومینیم.

|

آلیاژ

|

قابلیت فرآیند

|

خواص و رنگ (1)

|

|

1100

|

نرم برای عملیات ماشینکاری

|

مقاوم به خوردگی، سخت، برنزی تیره، خاکستری

|

|

2024

2014

2011

|

ماشینکاری عالی

|

مقاوم به خوردگی، سختی کم، خاکستری برنزی

|

|

3003

3103

|

ماشینکاری خوب

|

سختی و مقاومت به خوردگی خوب، مناسب برای رنگ تیره، برنز، سیاه و خاکستری

|

|

5052

|

جوشکاری و فرمدهی خوب

|

سختی و مقاومت به خوردگی خوب، سیاه، برنزی

|

|

6061

6063

|

دقت ابعادی خیلی خوب

جوشکاری خوب، اکسترود خوب

|

سختی و مقاومت به خوردگی عالی (2)

|

|

7075

|

ماشینکاری خوب، مستعد خوردگی

|

سختی و مقاومت به خوردگی متوسط، برنزی، خاکستری

|

در جدول بالا آلیاژهای استاندارد آلومینیم به همراه قابلیت فرآیندی و خواص و رنگ آنها بعد از آندایز مشاهده میشود.

-

خواص و رنگهای گفته شده برای ضخامت m50µ میباشند.

-

ویژگیهای دیگر این سری متیل کاری و پرداخت مناسب است که رنگهای آن 651T-6061 سیاه-برنز و 6063 تیره میباشد و هرچه ضخامت پوشش بیشتر شود رنگ آن تیره میشود.

در ماشینکاری قطعات ریختگی لایه زیرین ازنظر ترکیب شیمیایی، با لایه روی متفاوت میباشد.

دقتهای ابعادی

در بیشتر آلیاژها ضخامت استاندارد لایة آندایز m50µ میباشد. به دلیل اینکه پوشش اکسید آلومینیم جگالی کمتری نسبت به فلز آلومینیم پایه دارد. رشد و نفوذ در این فرآیند با هم رخ میدهد. نصف ضخامت پوشش در زیر سطح و نیم دیگر آن بر روی سطح اولیه تشکیل میشود. بنابراین اندازههای ماشینکاری طوری طراحی میشود که پس از آندایزینگ به ابعاد موردنظر دست یابیم. قطعات ریختهگری دارای ضخامت کمتری از پوشش میباشند و آن به دلیل میزان سیلیسیم بالا در سطح است که از رشد لایه جلوگیری میکند. ضخامت معمولی این قطعات بین 15 تا 10 میکرومتر است. در هنگام آندایز قطعات ریختگی پیشنهاد میشود که ابتدا قطعه نمونه زده شود بعداً کیفیت و ضخامت پوشش آن بررسی گردد.

باید دقت داشت در محلهای ازقبل تعیینشده ضخامت پوشش قطر پیچ 2 تا 5/2 در پیچهای داخلی کاهش مییابد و به همین مقدار در پیچهای خارجی افزایش دارد و برای ابعاد دقیق این تغییرات قبل از پوششکاری باید درنظر گرفته شود.

بهترین سطح برای آندایزینگ

انواع روشهای ماشینکاری مانند فرز و تراش، بهترین سطح را برای آندایز سخت ایجاد نموده و روشهای سندپلاست و ساچمهای از رشد پوشش جلوگیری میکند. غالباً پوشش ایجاد شده بر روی آنها کیفیت مناسبی ندارد. روش پیشنهادی جهت حذف برآمدگیها از روی قطعات، استفاده از ابزار غیرنوکتیز میباشد. اگر از دستگاه ویبراتوری استفاده میشود بهتر است مواد فولادی و یا زنگنزن جهت پرداخت سطح بکار رود و ترجیحاً از مواد سرامیکی استفاده نشود. عمل ویبراتوری باید همراه با آب تازه و یک محافظتکننده باشد (یا ممانعتکننده خوردگی).

پوشش آندایز سخت اغلب یک ضخامت یکنواخت در تمامی سطح ایجاد میکند. در آندایزینگ گوشهها و لبهها، پوشش مناسبی با قطعه نمیگیرند جهت اطمینان از پوششکاری به موارد ذیل توجه فرمائید:

منافذ و حفرات

اگر عمق سوراخ مخفی کمتر از 25/1 برابر قطر منفذ باشد پوشش آن معادل سطوح خارجی است.

(اگر قطر mm 13 یا بیشتر باشد 75/1 برابر باید درنظر گرفت). اگر عمق منفذ کمتر از 5/2 برابر قطر آن باشد منافذ بطور یکنواخت پوشش مییابند (اگر قطر mm 13 یا بیشتر باشد 5/3 برابر باید درنظر گرفته شود).

گوشهها و لبههای تیز

گوشهها و لبههای تیز در آندایزینگ باید به حداقل امکان برسند و درصورت پوششکاری به آسانی ازبینمیروند، بنابراین حداقل شعاع سفارششده mm 5/1 برای پوشش استاندارد با ضخامت m50µ و

mm 8/0برای ضخامت پوشش m25µ پیشنهاد میشود و درمورد شعاع mm 3/2 ضخامت پوشش m75µ است.

تمامی تلورانسهای ابعادی بعد از آندایز سخت باید با توجه به مراحل آمادهسازی و تولید قطعات درنظر گرفته شوند.

بهبود سطح نهایی

پوششهای آندایز سخت معمولاً ایجاد زبری در سطح میکنند که این حالت بیشتر در مورد آلیاژهای ریختهگری وجود دارد. مقدار زبر شدن سطح و افزایش آن در قطعات قابل تشخیص نیست. اما نوع آلیاژ، نوع عملیات حرارتی، ضخامت پوشش و خواص سطحی آلومینیم بر روی صافی سطح مؤثر میباشد.

دو راه جهت جبران زبری سطح ایجادشده پیشنهاد میشود.

1- ابتدا سطح قطعات را قبل از پوششکاری به صافی سطح مناسب میرسانیم و بعد از آندایز سخت نیز قطعه پرداخت میشود. این روش حداکثر سختی و مقاومت به خوردگی را همراه با کاهش ضریب اصطکاک بوجود میآورد (برای کاهش ضریب اصطکاک میتوان از اشباع کردن پوششکاری متخلخل میکروسکوپی به وسیله یک روانساز بادوام و با ثبات مانند –PTFE فرآیند –Niments Nituff استفاده نمود).

2- در مرحله قبل از پوششکاری سطح را به صافی نهایی رسانده تا در مرحله آندایز، صافی سطح لازم بدست آید.

آماده سازی قطعات

درحین تمیزکاری باید دقت کرد تا عیوبی مانند خراش، حفره، ناهمگونی فلز و غیره بر روی سطح ایجاد نشود. ابتدا اکسیدهای سنگین و سایر آلودگیهای مشخص را باید دستی برداشت. در برخی موارد که از روانسازی ماشینکاری، سردکنندههای ماشینآلات و دیگر آلایندهها استفاده میشود بهتر است جهت تمیزکردن یا برداشت کامل آنها، با تولیدکنندهها هماهنگی بعمل آید. میخهای پرچ و قطعات غیرآلیاژ اصلی که ممکن است دراثر اعمال پتانسیل بالا به آن صدمه برسد و سطوح سوراخهای ماشینکاری میتوانند جهت تحمل بهتر فشار به جریان برق متصل شوند.

کاربرد دیگر آندایز سخت در قالبهای تزریق پلاستیک میباشد. از آنجا که افت زمانی میان طراحی قالب آلومینیمی و تحویل قالب فولادی وجود دارد، بعضی از کارخانجات بوسیله آندایز سخت آلومینیم زمان عمر قالب طراحیشده را تا 10 برابر افزایش میدهند که این افزایش زمان عمر، ادامه کار را تا آمادهشدن قالب فولادی میسر میکند.

مراجع:

1. Advanced materials & processes 9/94

2. The surface treatment and finishing of aluminum and its alloys by: S.Wernick & R.Pinner-1994