اهمیت به کارگیری تجهیزات استاندارد و کارآمد در بهبود کیفیت و راندمان فرآیند آبکاری

بخش اول : تلاطم

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

چکیده:

ماهیت فرآیند آبکاری ایجاب می نماید که جهت دستیابی به قطعاتی با بالاترین کیفیت پوشش و نیز نتایج کیفی تکرار پذیر، متغیرهای حاکم بر فرآیند در تمامی نقاط وان شرایط یکسانی داشته باشند. در این میان با توجه به اینکه استفاده از تلاطم موثرترین روش در برقرار نمودن شرایط ایده آل برای مهمترین پارامترهای تاثیرگذار در فرآیند آبکاری نظیر غلظت شیمیایی و دما می باشد و از سوی دیگر با معلق نمودن ذرات ناخالصی در محلول سبب افزایش راندمان فیلتر و عاری نمودن محلول از حضور این ذرات می گردد، در این مقاله انواع سیستم های تلاطم مورد بررسی قرار گرفته است.

مقدمه:

در طول قرن نوزدهم که فرآیند آبکاری به صورت صنعتی کشف و گسترش یافت، مبانی فیزیکی و شیمیایی حاکم بر آن به صورت سطحی درک شده بود و مهمترین دغدغه صنعتگران یافتن روش های کارآمد جهت انحلال فلزات مورد نظر برای آبکاری بود. اما با گذر زمان پیشرفت هایی حاصل شد که از منظر شیمیایی می توان به روش های جدید انحلال و ایجاد محلولهایی با غلظت یون فلزی بیشتر، کنترل pH محلول و تسریع نمودن انحلال آند و از دیدگاه فیزیکی می توان به ارائه ی راهکارهایی برای افزایش دمای محلول، هم زدن محلول ها به جهت جلوگیری از ساکن بودن و نیز پراکنده کردن حباب های گاز ایجاد شده در حین فرآیند آبکاری اشاره نمود.

از آغاز به کارگیری تلاطم تا به امروز، هدف استفاده از آن، که جلوگیری از ساکن ماندن محلول بود، به اهداف دیگری نظیر افزایش سرعت آبکاری و نیز بهبود کیفیت رسوب ایجاد شده بر روی قطعه، گسترش یافته و متعاقباً نحوه ایجاد تلاطم نیز دستخوش تغییر قرار گرفته است. به طور حتم در گام های نخستین آبکاری، هم زدن محلول با استفاده از موتورهای الکتریکی نبوده است چرا که در آن زمان هنوز الکتروموتورها اختراع نشده بودند و به همین واسطه به صورت مکانیکی و با استفاده از نیروی انسانی صورت می پذیرفته است. از زمانی که الکترو موتورها به صورت صنعتی تولید گردیدند (تقریباً از نیمه دوم قرن نوزدهم)، روش های هم زدن محلول ها شکل دیگری به خود گرفت و سیستم های متنوعی از قبیل حرکت دادن تسمه کاتد به صورت رفت و برگشتی ابداع گردید. به مرور زمان و با گسترش علم و تجربه آبکاران، روشهای ایجاد تلاطم شکل جدیدتری به خود گرفت و در برخی موارد، روشهای قبلی بهبود داده شدند.

امروزه از تلاطم به عنوان یک عامل حیاتی در فرآیندهای آبکاری نام برده می شود و دلایل مهمی برای استفاده از آن وجود دارد که عبارتند از:

-

جلوگیری از سکون محلول و پخش نمودن مواد و عوامل موثر در واکنش و نیز پرهیز از چند لایه شدن محلول که ناشی از شیب غلظتی است. این پدیده (شیب غلظتی) به دلیل کاهش غلظت یون فلزی در محلول مجاور سطح کاتد می باشد و در صورتی که این کاهش جبران نشود، سرعت رشد پوشش کاهش خواهد یافت.

-

افزایش سرعت رسوب دهی با کاهش دادن لایه نفوذی که سبب تسریع نفوذ یون های فلزی از محلول به سطح قطعه می گردد.

-

کاهش دادن حرارت فصل مشترک الکترود/ الکترولیت. به طور مثال در فرآیند آندایزینگ ، فیلم آندی به صورت سد حرارتی عمل می کند و از همین رو در طول فرآیند دمای قطعه افزایش می یابد که در اینصورت ایجاد تلاطم نقش بسیار موثری را خواهد داشت.

-

کمک به همرسوبی ذرات ثانویه به درون پوشش در فرآیند آبکاری کامپوزیتی.

-

بهینه سازی و یا کنترل خواص مکانیکی رسوب شامل اندازه دانه، تنش داخلی، سختی و شاخص های دیگری همچون توان پرتاب و توزیع فلزی. تاثیر تلاطم را می توان مستقیماً با اندازه گیری ضخامت لایه نفوذی بررسی نمود اما متاسفانه این روش بسیار دشوار است. از همین رو شاخص های دیگری را مورد ارزیابی قرار می دهند که رایج ترین آنها اندازه گیری حد دانسیته جریان جهت ایجاد رسوب مناسب از لحاظ براقی/ زبری/ سختی می باشد.

-

دور نمودن فیلم هیدروژن تشکیل شده بر روی سطح قطعه و جلوگیری از بروز تردی و حفره دار شدن پوشش.

-

افزایش راندمان انحلال آند.

تلاطم در محلول را باید از دو منظر مورد توجه قرار داد: از یک سو هم زدن کل محلول و از سوی دیگر ایجاد تلاطم در فصل مشترک قطعه و محلول. هم زدن، با حجم کلی محلول در ارتباط است، به ویژه در مواردی که می خواهیم از یکنواختی محلول، پراکنده نمودن گازها و نیز مخلوط شدن ذرات ثانویه در آبکاری کامپوزیتی اطمینان حاصل نماییم. در این میان هم زدن مکانیکی و تلاطم هوایی از رایج ترین روش ها هستند. از سوی دیگر ایجاد تلاطم در فصل مشترک سبب تسریع فرآیند آبکاری می شود به این ترتیب که این نوع تلاطم سبب کاهش ضخامت لایه نفوذی تشکیل شده در مقابل قطعه گردیده و از همین رو انتقال عوامل واکنش به سطح قطعه و محصولات واکنش های آندی و کاتدی را تحت تاثیر قرار می دهد. در این میان حرکت دادن کاتد می تواند نقش موثری را ایفا نماید.

امروزه عمده ترین و رایج ترین روشهای ایجاد تلاطم در محلول های آبکاری عبارتند از:

-

تلاطم مکانیکی: حرکت کاتد (گیربکسی) -کاتد چرخان- لرزاندن قطعه کار- استفاده از پروانه و پارو- چرخش بارل

-

استفاده از امواج مافوق صوت (Ultrasonic)

-

جابه جایی طبیعی محلول

-

تلاطم هوایی

-

ایجاد جریان آشفته (Turbulence) در محلول: پمپ- اداکتور

با فرض اینکه محلول ساکن دارای شاخص تلاطم 1 باشد، فاکتور بهبود شرایط آبکاری برای هر یک از روش های فوق در جدول 1 آورده شده است.

جدول 1. فاکتور بهبود فرآیند آبکاری

|

شاخص میزان بهبود فرآیند آبکاری

|

روش ایجاد تلاطم

|

|

1

|

محلول ساکن (فاقد تلاطم)

|

|

2- 1

|

جابجایی طبیعی

|

|

4- 2

|

حرکت رفت و برگشتی قطعه

|

|

5 - 2

|

هوایی

|

|

30 - 3

|

لرزاندن قطعه

|

|

15 - 5

|

استفاده از اداکتور

|

|

10 - 2

|

بکارگیری امواج فرا صوت

|

یادآور می شود که این اعداد به صورت نسبی بوده و در منابع گوناگون اعداد متنوعی گزارش شده است اما شدت تاثیرگذاری آنها به همین ترتیب می باشد. در ادامه به هر یک از روش های ایجاد تلاطم در محلول آبکاری اشاره می شود.

1 : تلاطم مکانیکی:

1 - 1. حرکت کاتد (گیربکسی):

در این روش، تسمه کاتد به یک گیربکس متصل شده و در نتیجه قطعه به صورت رفت و برگشتی در درون محلول جا به جا می شود تا به این ترتیب فیلم سطحی کاتد متناوباً تعویض شود و نیز حباب های هیدروژن تشکیل شده بر روی قطعه از آن جدا شوند. در شکل 1 نمونه ای از وان مجهز به سیستم تلاطم گیربکسی نشان داده شده است. سرعت حرکت مناسب تا حدود زیادی به اندازه و هندسه قطعات وابسته است. در این نوع تلاطم، از هرگونه افزایش بیش از اندازه سرعت حرکت قطعات باید جلوگیری نمود، چرا که ممکن است به سر خوردن قطعه (جیگ) بر روی تسمه کاتد منجر شود و نهایتاً قطعه به جیگ کناری خود برخورد نموده و روی قطعات خط و خش ایجاد شود. از سوی دیگر این پدیده منجر به قطع و وصل شدن جریان برق آبکاری خواهد گردید. عموماً در مواردی که سرعت های بهینه تاثیر مورد نظر را بر روی فرآیند آبکاری نمی گذارند، به طور همزمان از تلاطم هوایی نیز استفاده می گردد.

شکل 1. نمونه ای از وان مجهز به سیستم تلاطم گیربکسی.

در برخی موارد که محدودیت هایی پیرامون فضای داخلی وان وجود دارد و به همین دلیل حرکت رفت و برگشتی قطعه در راستای طول وان با دشواری همراه می باشد، به خصوص در فرآیندهای تمیزکاری و نیز محلولهای قلیایی، سیستم تلاطم اشاره شده بهینه سازی می شود تا بتواند در جهت بالا و پایین قطعه را جا به جا نماید.

به طور کلی، جهت دستیابی به بهترین نتیجه، سازندگان اینگونه سیستم های تلاطم باید موارد زیر را در نظر داشته باشند:

موتور: توان موتورهای مورد استفاده متنوع بوده و متناسب با طول وان و وزن قطعات انتخاب می گردد. یادآور می شود که زیاد بودن توان موتور منجر به سر خوردن و یا جا به جا شدن جیگ ها بر روی کاتد خواهد گردید. به دلیل مجاورت موتورها با محلول های خورنده، مقاومت در برابر خوردگی شاخص مهمی در انتخاب موتور خواهد بود. در مواقعی که با محدودیت فضای کارگاهی مواجه هستیم از موتورهای عمودی استفاده می گردد. همچنین در حالتی که چندین وان در یک راستا قرار دارند می توان از یک سیستم واحد جهت ایجاد تلاطم گیربکسی استفاده نمود که به کمک آن می توان قطعه را در دو وضعیت افقی و یا عمودی جابه جا نمود. شایان ذکر است که این نوع سیستم در خطوط آبکاری تمام اتوماتیک رایج بوده و در کشور چین که میزان تولید بالا همواره با اهمیت بوده است، به طور چشمگیری به کار گرفته می شود.

چرخ دنده کاهنده: وظیفه این چرخ دنده ها تنظیم مقدار دور بر دقیقه مورد نیاز و متناسب نمودن خروجی موتور با سرعت حرکت قطعه می باشد. این قطعات همواره باید در روغن غوطه ور باشند و به صورت دوره ای مورد بازبینی قرار بگیرند تا خشک کار نکنند چرا که منجر به سایش دندانه ها و متعاقباً مختل نمودن حرکت قطعات خواهند گردید. استفاده از مواد مناسب در ساخت چرخ دنده های کاهنده می تواند نقش به سزایی را در افزایش طول عمر آنها ایفا نماید. به طور مثال در شکل 2 نمونه ای از بکارگیری مواد PVC در ساخت چرخ دنده ی کاهنده نشان داده شده است.

شکل 2. نمونه ای از چرخ دنده ی کاهنده که تماماً از PVC ساخته شده است.

دامنه حرکتی قطعات: سرعت حرکت قطعات با توجه به نوع فرآیند آبکاری متفاوت می باشد اما به طور کلی توصیه شده است که از سرعت های بالا در حرکت دادن قطعات در درون محلول پرهیز شود. در جدول 2 سرعت حرکت قطعات در برخی از فرآیندهای آبکاری آورده شده است.

جدول 2. سرعت حرکت قطعات در تلاطم گیربکسی

|

فرآیند آبکاری

|

محدوده سرعت حرکت قطعه

|

|

نیکل براق

|

3-4 متر بر دقیقه

|

|

مس سیانوری

|

2-3 متر بر دقیقه

|

|

گالوانیزه سیانوری

|

2-3 متر بر دقیقه

|

|

قلع براق

|

0/8 – 0/5متر بر دقیقه

|

|

نقره براق

|

3-4 متر بر دقیقه

|

یادآور می شود که در برخی موارد حرکت قطعه ممکن است دو وضعیتی باشد. به طور مثال در فرآیند نیکل صدفی اغلب تولید کنندگان مواد آبکاری ، به منظور دستیابی به پوشش یکنواخت تر، تلاطم دو بعدی را پیشنهاد می نمایند.

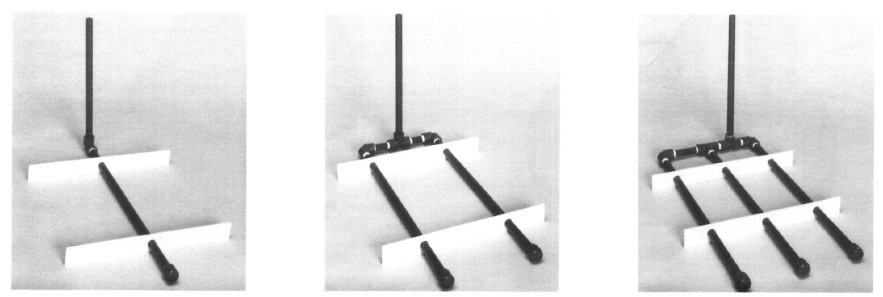

قرقره: عمده ترین مشکل قرقره ها ، تمایل آنها به ثابت شدن است که ناشی از پاشش متناوب محلول بر روی آنها می باشد. از همین رو قرقره های ساچمه ای ترجیح داد می شوند. یادآور می شود که استفاده از روغن در راستای روان کاری حرکت قرقره ها، توصیه نمی شود چرا که منجر به ورود روغن به درون محلولهای آبکاری شده و سبب بروز آلودگی خواهد گردید. استفاده از کاور محافظ به جهت افزایش طول عمر قرقره ها کاربردی خواهد بود. به منظور بهبود کارکرد قرقره ها از طراحی های مختلفی استفاده می شود که نمونه ای از آنها در شکل 3 نشان داده شده است.

شکل 3. نمونه هایی از طراحی قرقره ها.

1-2 . کاتد چرخان :

این نوع سیستم عموماً هنگامی اجرا می شود که اولاً قطعات نسبتاً بزرگ و با تیراژ کم مورد نظر است و ثانیاً بالاترین نرخ رسوب دهی مورد نیاز باشد مانند فرآیند الکتروفرمینگ. در اینجا قطعه به سیستم الکتروموتوری متصل گردیده و در طول فرآیند آبکاری چرخانده می شود. از جمله نمونه های این روش می توان به تولید قالب های لوح های فشرده و یا قطعات نازل احتراق موتورها اشاره نمود. در مورد مثال اول ، صفحه کاتد به صورت افقی و در فاصله 8 تا 15 سانتی متری آند قرار داده می شود و در حالی که به صورت کامل در محلول غوطه ور می باشد با سرعت 100 تا 150 دور بر دقیقه چرخانده می شود که بسته به نوع فرآیند می تواند بیشتر یا کمتر باشد. در مورد فرآیند آبکاری مس می توان تا ضخامت های نزدیک به 500 میکرون را در ساعت رسوب داد. معمولاً به علت بالا بودن نرخ رسوب دهی آبکاری، جهت کنترل ضخامت پوشش معمولاً از تجهیزات جانبی نظیر شیلد استفاده می شود.

شایان ذکر است امروزه استفاده از این روش در آبکاری قطعات کوچک مثل شیرآلات بهداشتی ، یراق آلات ، دستگیره و پلاک درب هم رواج یافته است. این موضوع باعث می شود قطعه در زوایای مختلف و گودی ها، مناسب تر و یکنواخت تر در معرض دید آندها قرار بگیرد و به این ترتیب پوشش به صورت یکنواخت بر روی آنها تشکیل گردد.

1-3 . لرزاندن قطعه کار (Vibration) :

این روش بر مبنای لرزاندن قطعه کار می باشد. به این ترتیب که قطعات قرار گرفته بر روی تسمه ها در طول فرآیند با دامنه حرکتی مشخص جابجا می شوند. این عملیات باعث می شود که از یک طرف فیلم گاز تشکیل شده بر روی سطح قطعه پراکنده گردد و از طرف دیگر شیب غلظتی در مجاورت قطعه از بین برود که این به منزله ی تسریع فرآیند رسوبدهی می باشد. در شکل 4 نمونه ای از وان های مجهز به سیستم لرزاننده (Vibrator) نشان داده شده است. عمده ترین کاربرد این سیستم در آبکاری بردهای مدار چاپی می باشد.

شکل 4. تصاویری از وان های مجهز به سیستم لرزاننده.

شایان ذکر است موقعیت مکانی لرزاننده ها که غالباً در مجاورت سطح محلول ها می باشد، باعث می شود که اجزاء سازنده ی این دستگاه ها همواره در معرض بخارات خورنده قرار بگیرند که نهایتاً این پدیده منجر به تولید ترک های خستگی خواهد شد. همچنین در برخی موارد وزن قطعات مورد نظر بسیار سنگین بوده که منجر به تحمیل نمودن فشار بالا به دستگاه و در نتیجه سوختن موتور آن خواهد گردید. از همین رو از عمده ترین ویژگی های لرزاننده ی مناسب می توان به استفاده از پوشش مناسب جهت محافظت از خوردگی بدنه، بکارگیری مواد عایق کننده کارآمد جهت جلوگیری از ورود عوامل خورنده به درون دستگاه، استفاده از روغن هایی با قابلیت عملکرد در دماهای بالا و نیز پوشاندن سیم پیچ ها با مواد عایق کننده جهت ضریب اطمینان بیشتر و افزایش طول عمر دستگاه اشاره نمود.

1-4 . استفاده از پروانه و پاور:

امروزه این تجهیزات به ندرت مورد استفاده قرار می گیرند که از عمده دلایل آن عبارتند از :

الف- پروانه و پارو نمی توانند تلاطم یکنواختی را در سرتا سر وان ایجاد نمایند.

ب- هنگامی که واحد آبکاری بزرگی را پیش رو داشته باشیم و بخواهیم از این نوع سیستم استفاده نماییم، در مقایسه با روش های دیگر هزینه های به مراتب بیشتری را باید متحمل شد.

اما با وجود معایب مذکور، در برخی موارد نظیر ساخت اولیه ی محلول ها و یا ایجاد تلاطم جزئی در سیستم های خنثی سازی پساب می توان از این روش بهره برد. در شکل 5 ، سیستم مربوط به ایجاد تلاطم با استفاده از الکترو موتور مجهز به پروانه و نیز نمونه ای از پاروی ساخته شده از جنس پلی پروپیلن نشان داده شده است.

شکل 5. نمونه ای از الکتروموتور مجهز به پروانه و نیز تصویر پارو از جنس PP.

1-5 . چرخش بارل :

هرچند در نگاه اول، آبکاری به روش بارل با هدف ایجاد تلاطم در محلول نمی باشد اما ماهیت این نوع آبکاری به گونه ای است که تلاطم شدیدی را وارد محلول می نماید. حال بسته به سرعت چرخش و حجم بارل، شدت تلاطم ایجاد شده می تواند متنوع باشد. استفاده از زوایای مناسب در طراحی و ساخت بارل ها کمک شایان توجهی را به بهبود راندمان فرآیند آبکاری قطعات خواهد نمود. به این ترتیب که از یک طرف سبب گردش مناسب محلول در وان می گردد و از سوی دیگر رسیدن محلول تازه به قطعات درون محفظه را تضمین می نماید.

2 : استفاده از امواج مافوق صوت (Ultrasonic):

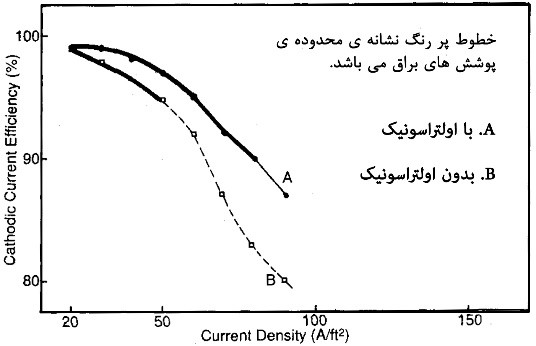

در سال های اخیر به کارگیری امواج مافوق صوت به دلیل ماهیت فیزیکی آن، به صورت محسوسی گسترش یافته است. در این نوع تلاطم با استفاده از مبدل های صوتی، امواجی که عموماً فرکانس های آنها بیش از kHz16 می باشد، به داخل محلول وارد می شود. این فرآیند به صورت متناوب منجر به ایجاد مناطقی با فشارهای متغیر بر روی سطحی قطعات می گردد. این فشارهای ایجاد شده در محدوده atm200 و بیشتر از آن می باشد. فشارهای مذکور سبب ایجاد جریان های آشفته در مقیاس میکرو متر شده که به واسطه آن حباب های هوای بسیار کوچک در فصل مشترک قطعه و محلول حبس می گردند و نهایتاً این حباب های بسیار ریز به عنوان مراکز جوانه زنی حباب های بزرگتر عمل می نمایند. در ادامه این حباب ها رشد نموده و با بالاترین شدت ممکن از بین می روند (تقریباً با فشار atm 1000) که این پدیده منجر به ایجاد تلاطم شدید در مقیاس میکرونی می گردد. با استفاده از این روش، تلاطمی به مراتب شدیدتر از تلاطم مکانیکی (گیربکسی) ایجاد می شود. این تلاطم به صورت قابل ملاحظه ای شرایط هیدرو دینامیکی حاکم بر فصل مشترک قطعه- محلول را تغییر داده و همین موضوع سبب کاهش ضخامت لایه نفوذی مقابل قطعه خواهد گردید. به این ترتیب شیب غلظتی مقابل قطعه مختل گردیده و در نتیجه انتقال جرم از محلول به نواحی مجاور قطعه افزایش می یابد و این به مفهوم افزایش میزان یون در دسترس جهت احیا شدن بر روی سطح قطعه می باشد. در شکل 6 نمودارهای تاثیر به کارگیری امواج مافوق صوت بر روی راندمان جریان های کاتدی و آندی نشان داده شده است.

شکل 6. تاثیر امواج ما فوق صوت بر روی راندمان جریان های کاتدی و آندی.

اهمیت تلاطم به وسیله امواج مافوق صوت در فرآیندهای آبکاری به واسطه ظرفیت این روش در تاثیر بر روی شاخص هایی همچون جنبه های پلاریزاسیون، انتقال جرم و نیز وضعیت سطحی الکترود می باشد. همچنین این نوع تلاطم بر میزان تشکیل هیدروژن که به صورت همزمان با فرآیند رسوب دهی فلز رخ می دهد، تاثیر می گذارد. در وان های ثابت، مقداری از هیدروژن تولید شده ، به درون پوشش وارد شده و منجر به ایجاد تردی می گردد و مابقی آن بر روی سطح قطعه (کاتد) پخش شده و سبب ایجاد رگه، حفره و ... پوشش می شود. با استفاده از این نوع تلاطم فیلم هیدروژن به سرعت از روی سطح قطعه جدا شده که منجر به ایجاد پوشش صاف می گردد. در شکل 7 تصاویر SEM تاثیر بکارگیری امواج مافوق صوت بر پوشش حاصل از فرآیند آبکاری نیکل نشان داده شده است. همانگونه که مشاهده می شود ساختار پوشش نیکل در حالتی که از امواج ما فوق صوت استفاده گردیده، فشردگی بیشتری دارد.

شکل 7. تاثیر امواج مافوق صوت بر روی ساختار پوشش نیکل، (a) بدون استفاده (b) با استفاده از امواج مافوق صوت.

شدت تاثیرگذاری امواج مافوق صوت سبب شده است تا از آن در فرآیندهای آماده سازی و نیز آبکاری قطعات با پیچیدگی های هندسی به عنوان گزینه ای کارآمد یاد شود. به طور مثال در آبکاری شیرآلات، مخصوصاً تنه شیر ها که به صورت مستقیم ریخته گری میشوند و همواره مقادیر زیادی از مواد قالب گیری در داخل آنها حبس میشود، روش های مرسوم آماده سازی نمی توانند منجر به زدودن آلودگی ها از درون قطعه گردند و در نتیجه این مواد تا مراحل نهایی آبکاری همراه قطعه باقی می مانند و نهایتاً در وان های اصلی آبکاری منجر به بروز عیوب متعددی می گردند. در این موارد استفاده از امواج مافوق صوت به خوبی می تواند ذرات مذکور را از درون قطعه خارج نماید. اهمیت این روش از آنجاست که علاوه بر دقت بسیار بالا، زمان های آماده سازی را کاهش داده و به این ترتیب راندمان خط را نیز افزایش می دهد. شاید تنها عیب این روش هزینه بالای اجرایی نمودن آن در مقایسه با سایر روش ها باشد.

3 : جابه جایی طبیعی محلول:

روشی برای ایجاد تلاطم ملایم در شرایطی است که هیچ یک از سیستم های دیگر تلاطم در دسترس نمی باشد. از سوی دیگر جهت یکنواخت نگه داشتن دمای محلول حتی زمانیکه از روش های دیگر تلاطم استفاده می گردد نیز این سیستم توصیه می شود. این روش مخصوصاً برای آبکاری بارل مناسب می باشد. در ساختار کلی این روش ، از یک صفحه ی کمکی در برابر کویل های آب گرم و یا آب سرد که در درون وان جاگذاری شده اند، استفاده می گردد. این صفحه از بالا و پایین وان فاصله داشته و فضای محدودی را برای کویل ایجاد می کند. هنگامی که کویل حرارت می دهد، محلول درون فضای مجاور آن به واسطه پدیده ی جا به جایی بالا می آید و به درون قسمت اصلی وان وارد می شود. همچنین به واسطه پدیده جابه جایی محلول سرد موجود در فضای اصلی وان به درون محفظه مقابل کویل منتقل می شود. با این فرآیند، چرخش محلول با نرخ ثابت در طول فرآیند حاکم خواهد بود.

4 : تلاطم هوایی:

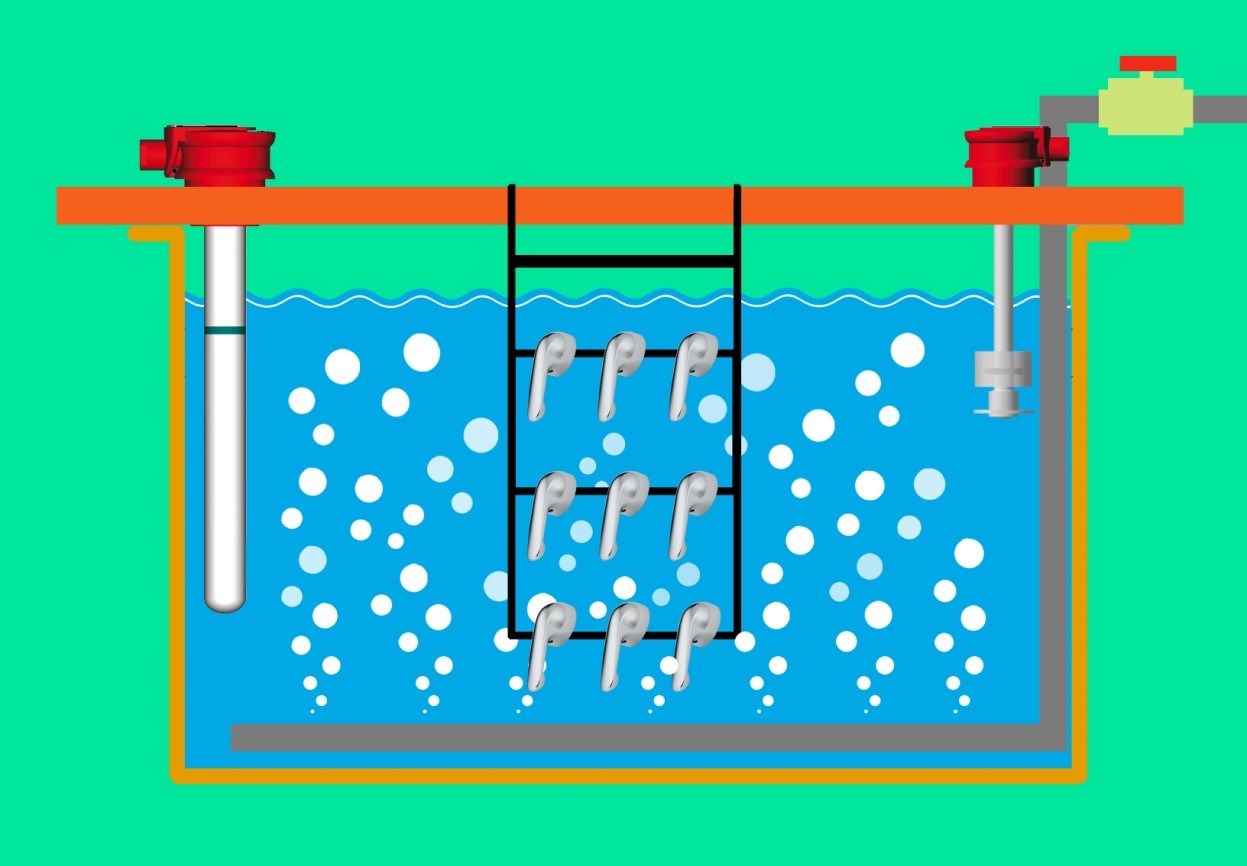

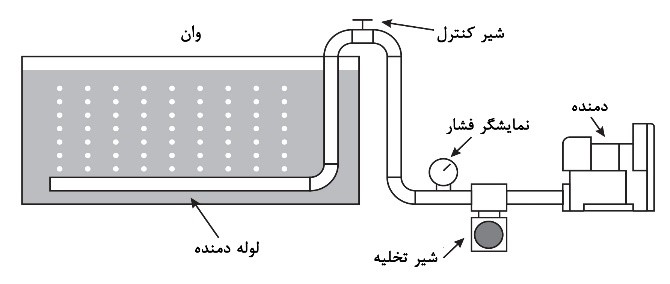

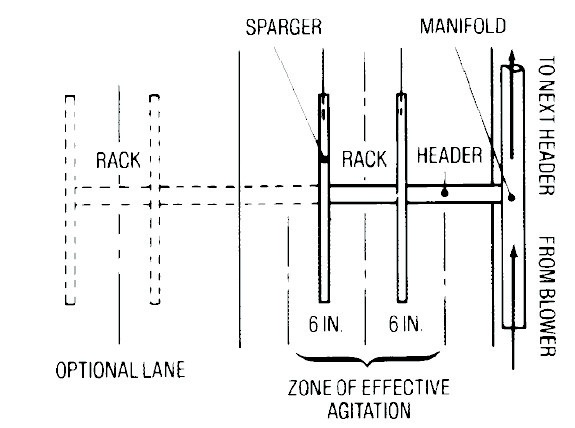

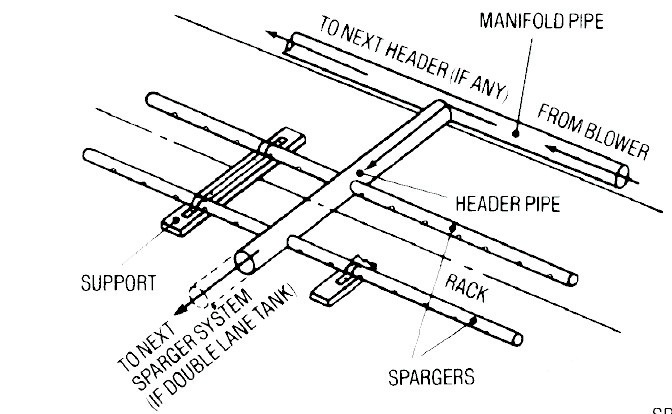

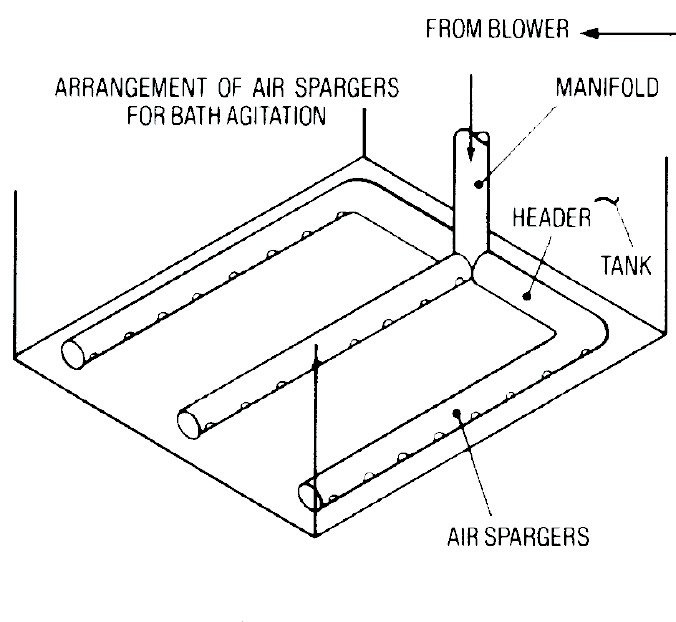

در این روش هوای فشرده توسط کمپرسور (Compressor) و یا بلوئر (Blower) ، از طریق لوله هایی که در کف وان نصب گردیده و دارای سوراخ هایی متعدد و در زوایای مشخصی است، به درون محلول دمیده شده و محلول را متلاطم می کند. در شکل 8 شماتیکی از این روش نشان داده شده است.

شکل 8. شماتیکی از سیستم تلاطم هوایی.

از جمله ویژگی های کمپرسور و بلوئر مناسب می توان به موارد زیر اشاره نمود:

-

هوای تمیز و عاری از هرگونه روغن و سایر آلودگی ها را تولید نماید.

-

کمترین میزان آلودگی صوتی را در فضای کارگاه ایجاد کند.

-

هزینه تعمیر و نگهداری پایینی داشته باشد.

سیستم لوله کشی نقش به سزایی را در راندمان تلاطم هوایی دارد. قطر لوله به مقدار فوت مکعب هوای مورد نیاز در هر دقیقه (SCFM) که باید به درون وان دمیده شود، وابسته است. لوله های با قطر بسیار کم سبب بروز اصطکاک اضافی گردیده و راندمان دمنده را کاهش می دهند. در جدول 3 حداقل و حداکثر میزان هوای عبوری از لوله ها با اندازه های مختلف ارائه شده است.

جدول 3. رابطه میان سایز لوله ها و میزان هوای خروجی از آنها

|

SCFM

|

قطر لوله (اینچ)

|

SCFM

|

قطر لوله (اینچ)

|

|

13-260

|

2-1/2

|

2-5

|

1/2

|

|

200-400

|

3

|

6-13

|

3/4

|

|

400-800

|

4

|

12-25

|

1

|

|

800-1300

|

5

|

21-45

|

1-1/4

|

|

1100-2200

|

6

|

35-70

|

1-1/2

|

|

2100-4200

|

8

|

70-140

|

2

|

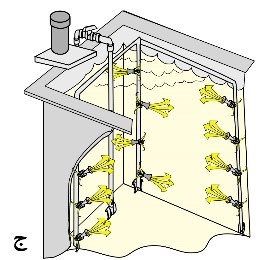

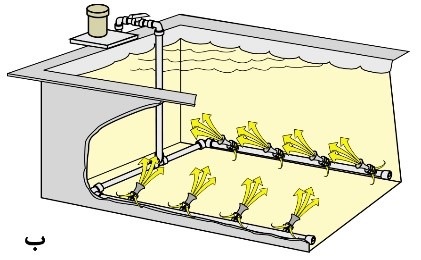

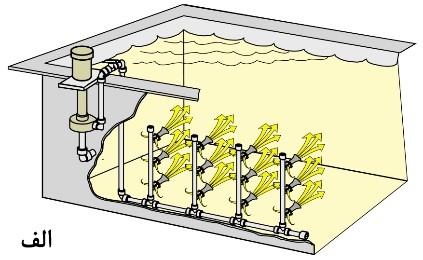

در این میان طراحی های متنوعی جهت لوله کشی باد وان ها صورت می پذیرد که رایج ترین شکل آنها در تصویر 9 نشان داده شده است. همانگونه که مشاهده می شود تعداد لوله های دمنده متغیر بوده و به پارامترهایی همچون ابعاد وان، نوع فرآیند آبکاری و نوع قطعه ی مورد نظر برای آبکاری وابسته می باشد.

شکل 9. تصاویری از انواع رایج سیستم لوله کشی باد.

معولاً "منطقه موثر تلاطم" ناشی از هر لوله، بازه ای در حدود 15 الی 23 سانتی متر را شامل می شود. در این میان قواعدی در طراحی سیستم لوله کشی وجود دارد که مهمترین آنها به شرح زیر می باشند:

قاعده اول: مساحت کل سوراخ های ایجاد شده بر روی لوله ها برای هر SCFM 5/62 باید در حدود یک اینچ مربع باشد.

قاعده دوم: بهترین اندازه قطر برای سوراخ ها حدوداً 4/2 میلی متر می باشد که در اینصورت مساحت هر سوراخ برابر با 5/4 میلی متر مربع خواهد بود. بنابراین برای اینکه مساحت کل سوراخ ها برابر با یک اینچ مربع (تقریباً 645 میلی متر مربع) باشد، به تعداد 144 عدد سوراخ نیاز خواهیم داشت.

قاعده سوم: همواره توصیه می شود که اگر قرار است سوراخ هایی با قطرهای متنوع بر روی لوله ها ایجاد گردد، ابتدا مساحت هر سوراخ به صورت مجزا محاسبه و نهایتاً تعداد سوراخ های مورد نیاز جهت تامین مساحت کل برآورد گردد.

در شکل 10 شماتیکی از نقشه لوله کشی باد ارائه شده است.

شکل 10. شماتیکی از نقشه سیستم لوله کشی باد.

در محاسبه میزان تلاطم هوایی مورد نظر، بسته به حجم وان و با توجه به روابط حاکم، به حجم هوای کارآمد خواهیم رسید. روابط کاربردی در محاسبه میزان فشار و نیز هوای مورد نیاز به شرح زیر می باشد:

رابطه ی محاسبه ی فشار عبارتست از: P = 0.43 TD + 0.75

که در این رابطه T عمق محلول بر حسب فوت، D وزن مخصوص محلول می باشد.

رابطه ی محاسبه میزان جریان مورد نیاز بر حسب SCFM عبارتست از: Q=AF

که در این رابطه A کل مساحت وان بر حسب فوت مربع و F فاکتور تلاطم بر حسب ft2 / SCFM می باشد.

مقادیر مربوط به فاکتور تلاطم و نیز وزن مخصوص برای برخی از محلول های آبکاری در جدول 4 آورده شده است.

جدول 4. مقادیر عددی مربوط به فاکتور تلاطم و وزن مخصوص در برخی محلول های آبکاری

|

نوع محلول

|

فاکتور تلاطم F

|

وزن مخصوص D

|

|

تمیزکاری

|

1-1/5

|

1/1

|

|

آبکاری مس

|

1-1/5

|

1/2

|

|

آبکاری نیکل

|

1/2-2

|

1/2

|

|

آبکاری کروم

|

1/2-2

|

1/3

|

|

شستشو

|

0/5-1/5

|

1

|

به دلیل کاربرد گسترده این نوع تلاطم در فرآیندهای مختلف آبکاری، در ادامه مثالی از نحوه محاسبه ی میزان تلاطم مورد نیاز ارائه می شود.

مثال: دو حمام آبکاری مس اسیدی نیاز به تلاطم هوایی دارند. ابعاد وان ها مشابه و عبارت است از cm3 120×90×180 و عمق محلول در آن برابر با 107 سانتی متر است. برای محاسبه به ترتیب زیر عمل می نماییم:

ابتدا میزان فشار را محاسبه می نماییم، مطابق P=0.43TD+0.75 خواهیم داشت:

P=0.43×3.5×1.2+0.75=2.6 PSIG

سپس میزان جریان مورد نیاز در درون مخزن را محاسبه می نماییم: (از آنجاییکه 2 عدد وان خواهیم داشت)

Q=AF=2 Tanks×3×6×1.5=54.0 SCFM

فاکتور تلاطم از جدول ارائه شده استخراج می شود که عدد مربوط برای حمام مس 5/1 - 1 می باشد. پس از به دست آوردن اعداد، به جداول مربوط به توان خروجی پمپ ها مراجعه و نوع مناسب را انتخاب می نماییم.

شایان ذکر است بکارگیری تلاطم هوایی در وان های آبکشی می تواند تاثیر به سزایی را در افزایش کارایی آنها داشته باشد. این مهم در مواردی که قطعات با پیچیدگی هندسی مورد نظر می باشند، بسیار محسوس بوده و به این ترتیب می توان در زمان های کوتاه تر آبکشی را انجام داد که این به مفهوم افزایش راندمان خط می باشد. در شکل 11 نمونه ای از وان آبکشی که به سیستم تلاطم هوایی (بلوئر) مجهز می باشد نشان داده شده است.

شکل 11. نمونه ای از وان شستشو با تلاطم هوایی (بلوئر).

تلاطم هوایی به دلیل مقرون به صرفه بودن با استقبال نسبی آبکاران مواجه می شود اما بکارگیری آن با مشکلاتی نیز همراه است که مهمترین آنها عبارتند از:

-

بسته شدن سوراخ خروجی هوا در لوله های دمش به دلیل کوچک بودن قطر آنها و در نتیجه غیر یکنواخت شدن تلاطم. بطوریکه حتی در برخی از قسمت های وان ممکن است محلول ثابت و بدون حرکت باقی بماند. (بخصوص در محلول مس اسیدی)

-

به دلیل ورود هوا به محلول، اغلب در سطح محلول کف ایجاد شده و همچنین احتمال تصاعد بخارات سمی افزایش می یابد.

-

افزایش نرخ تلفات حرارتی در اثر حرکت حباب های هوا از کف حمام به سمت سطح محلول و لذا افزایش مصرف انرژی و هزینه ها.

-

اکسیداسیون برخی مواد افزودنی و تجزیه آنها در اثر ورود هوا.

-

زیاد بودن هزینه نگهداری دستگاه های دمش هوا و احتمال ورود روغن به داخل حمام های آبکاری.

-

ایجاد سر و صدای زیاد حین کار کردن.

-

احتمال افزایش زبری پوشش در اثر معلق کردن ذرات ناخالصی.

بسیاری از موارد فوق را می توان با بازدیدهای دوره ای و استفاده از تجهیزات جانبی کنترل و یا بر طرف نمود. به طور مثال جهت کاهش اتلاف حرارت، استفاده از توپ های پلی اتیلنی می تواند راهکار موثری باشد.

5 : ایجاد جریان آشفته (Turbulence) در محلول:

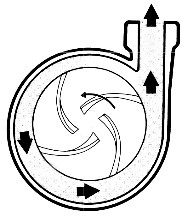

5-1 . پمپ:

ایجاد جریان های آشفته در درون محلول ها از جمله جدیدترین و موثرترین روش های ایجاد تلاطم بوده که تاثیر بسیار شگرفی را بر روی پارامترهای آبکاری می گذارد. این مهم در خطوط آبکاری با بکارگیری پمپ اجرایی می شود به این ترتیب که در طول فرآیند، محلول درون وان از یک نقطه مشخص خارج گردیده و از نقطه ای دیگر مجدداً وارد وان می گردد. در واقع پمپ همانند قلب در بدن انسان که وظیفه ی به گردش درآوردن خون را دارد، محلول را در سرتاسر وان به گردش در می آورد. در هنگام انتخاب پمپ باید موارد زیر را در نظر گرفت:

-

محلول های آبکاری محدوده ی وسیعی از pH را در بر می گیرند.

-

گرم بودن محلول ها سبب مکش حباب به درون لوله های مکنده می شود (cavitation) که این موضوع می تواند راندمان پمپ را کاهش و نیز سبب تولید صداهای اضافی، ساییده شدن پروانه و آسیب دیدن عایق کننده های پمپ گردد.

-

سرد شدن محلول ها منجر به تولید نمک های کریستاله گردیده که باعث مختل نمودن کارکرد پمپ خواهد شد.

-

محلول ها دارای دانسیته های متنوعی می باشند که به هنگام تغییرات دمایی بر روی توان پمپ تاثیر می گذارند.

-

پمپ ها در محیط های گرم که فاقد تهویه می باشند، کار می کنند و از همین رو محفظه مناسب باید انتخاب شود.

پمپ ها در دو صورت عمودی و افقی به بازار عرضه می شوند که در شکل 12 تصاویر مربوط به هر یک از آنها دیده می شود. همچنین مزایا و معایب مربوط به هر کدام در جدول 5 نشان داده شده است.

شکل 12. پمپ های افقی و عمودی.

جدول 5. مقایسه پمپ های عمودی و افقی

|

ردیف

|

عنوان

|

پمپ عمودی

|

پمپ افقی

|

|

1

|

هزینه های مربوط به تعمیر و نگهداری

|

کم

|

زیاد

|

|

2

|

نیاز به یاتاقان عایق بندی شده

|

ندارد

|

دارد

|

|

3

|

امکان کار کردن خشک و یا داغ

|

دارد

|

ندارد

|

|

4

|

راه اندازی اولیه خودکار

|

دارد

|

ندارد

|

|

5

|

نیاز به لوله کشی جهت مکش محلول

|

ندارد

|

دارد

|

|

6

|

نیاز به شیر برای قسمت ورودی پمپ

|

ندارد

|

دارد

|

|

7

|

آسیب دیدن پمپ در مکش های ضعیف

|

خیر

|

بله

|

|

8

|

احتمال بروز نشتی

|

خیر

|

بله

|

|

9

|

حساسیت به حضور ذرات ثانویه و کریستالی در محلول

|

ندارد

|

دارد

|

|

10

|

ملزومات جهت نگهداری پمپ

|

کم

|

زیاد

|

پمپ های افقی بسته به نوع مکانیزم به حرکت درآوردن پروانه به دو دسته ی مکانیکی و مگنتیک تقسیم می گردند. در نوع مکانیکی، پروانه مستقیماً توسط شفت به موتور متصل می گردد و به چرخش در می آید. در این گونه ضروری است که تمامی قطعاتی که با محلول در تماس می باشند، از جمله شفت، با مواد عایق پوشانیده شوند. در این پمپ ها قطعه ی سیل مکانیکی (Mechanical seal) دائماً در معرض آسیب می باشد. در نوع مگنتیک پمپ با یک جفت آهن ربا کوپل می گردد و در واقع پروانه مغناطیسی بواسطه ی میدان القاء شده از سوی آهن رباها به چرخش در می آید. به اینگونه پمپ ها اصطلاحاً پمپ های مگنتیک گفته می شود. این پمپ ها بسیار کارآمدتر می باشد چرا که نیازی به ارتباط مستقیم پروانه به موتور نبوده و بنابراین نیاز به عایق کاری نخواهد بود. شماتیکی از پمپ های مذکور در شکل های 13 و 14 ارائه شده است.

شکل 13. شماتیکی از پمپ های مکانیکی.

شکل 14. شماتیکی از پمپ های مگنتیک.

در انتخاب توان و نیز ارزیابی کارآیی پمپ باید موارد زیر را در نظر گرفت:

بسته به نوع فرآیند، تعداد بار چرخش محلول ها در یک ساعت (Turnover / hr) متغیر می باشد. برای اغلب حمام های آبکاری و شستشو، 5 الی 15 مرتبه چرخش محلول در هر ساعت تلاطم مناسب را ایجاد خواهد نمود. در حمام های آبکاری مس و نیکل ممکن است این عدد به 30 مرتبه و یا بیشتر برسد. در حمام های تمیزکاری حداقل 10 مرتبه در ساعت و در مواقعی که میزان ورود آلودگی به وان زیاد می باشد 20 مرتبه چرخش در ساعت محلول معمولاً توصیه می گردد.

به هنگام نصب نمودن پمپ ها، رعایت موارد زیر می تواند کمک شایان توجهی را به افزایش راندمان آنها نماید:

-

طول لوله مکش کوتاهترین مقدار ممکن انتخاب شده و حتی المقدور از شلنگ مناسب (فنر دار) استفاده گردد.

-

در صورت استفاده از سیستم لولهکشی از بکارگیری زانو، خم و اتصالات در قسمت مکش تا حد ممکن خودداری شود.

-

در مواقعی که استفاده از اتصالات گریزناپذیر می باشد ترجیحاً آنرا در فاصله ده برابری قطر لوله مورد استفاده نسبت به ورودی پمپ نصب نماییم.

-

لوله مکش و ورودی محلول پمپ شده حتماً در دو نقطه مقابل و حتی المقدور دور از هم در وان باید قرار داده شوند.

-

همواره دقت شود که سطح محلول به حدی باشد که از مکش هوا به درون لوله ممانعت گردد.

-

سیستم لوله کشی در نزدیکی پمپ تقویت گردد تا به این ترتیب از وارد آمدن هرگونه تنش به آن جلوگیری شود.

-

از عدم حضور هرگونه نشتی در سیستم لوله کشی اطمینان حاصل گردد.

-

برای مواقعی که فاصله پمپ نسبت به وان زیاد است و یا دمای محلول زیاد است، قطر لوله را حداقل به اندازه یک قطر افزایش دهیم.

5-2 . اداکتور (Edactor):

سیستم اداکتور از اثر ونتوری (Venturi effect) پیروی می کند که بر مبنای آن محلولی با فشار بالا، سرعت بالا و دبی کم را به محلولی با فشار کم، سرعت پایین و دبی بالا تبدیل می نماید. از اداکتورها در قسمت خروجی پمپ ها استفاده می گردد و به این ترتیب دبی خروجی آنرا تغییر می دهند. به عبارت دیگر با ایجاد تغییر در مقاطع خروجی محلول می توان حجم خروجی آنرا افزایش داد. در شکل 15 تصاویری از اداکتور ارائه شده است. با مراجعه به جدول "فاکتور بهبود فرآیند آبکاری" که در ابتدای مقاله ارائه شد، مشاهده می شود که ایجاد تلاطم به این روش از جمله موثرترین تکنیک ها می باشد که البته موفقیت آن تا حدود زیادی به نحوه ی طراحی و اجرا وابسته است.

شکل 15. نمونه هایی از اداکتور.

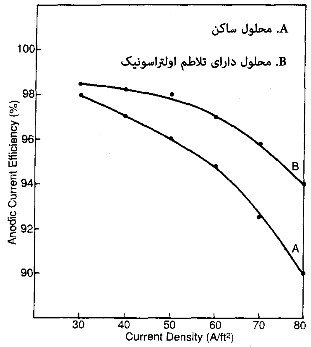

مبنای کارکرد اداکتور در شکل 16 نشان داده شده است و همانگونه که مشاهده می شود سرعت محلول خروجی را می توان تا 6 برابر جریان ورودی (A) افزایش داد.

شکل 16. شماتیکی از نحوه عملکرد اداکتور.

جهت افزایش بازده این سیستم لازم است تا نوع کاربرد بدرستی مشخص گردد. بطور کلی استفاده از اداکتورها با سه منظور کلی صورت می گیرد:

الف- جهت ایجاد تلاطم شدید در حمام های آبکاری و حرکت محلول به سمت قطعات مورد نظر برای آبکاری.

ب- در حمام های آبکاری الکترولس نیکل، الکترولس مس و گالوانیزه قلیایی غیر سیانوری که محلول نباید مستقیماً به سمت قطعات جریان یابد.

ج- در فرآیندهای آبکاری که توام با تشکیل رسوب زیاد در محلول هستند، مانند چربیگیری و فسفاته کاری، حرکت محلول به سمت کف وان جهت جلوگیری از ته نشینی رسوبات و کمک نمودن به جداسازی آنها توسط فیلتر.

بر اساس اطلاعاتی همچون عمق محلول و نوع فرآیند می توان متغیرهایی همچون فشار پمپ و نیز تعداد و اندازه اداکتورها را محاسبه نمود. در اغلب موارد بهتر است ما بین پمپ و نازل ها، شیری تعبیه گردد تا بدین وسیله بتوان میزان تلاطم مورد نیاز را تنظیم نمود. نکته حائز اهمیت استفاده از لوله هایی است که متناسب با اندازه سایز خروجی پمپ باشد تا به این ترتیب از افت فشار جلوگیری شود. در شکل 17 شماتیکی از برخی طراحی های سیستم تلاطم بوسیله اداکتور در فرآیندهای گوناگون نشان داده شده است.

شکل 17. شماتیکی از وان های مجهز به سیستم تلاطم توسط اداکتور الف) برای آبکاری بردهای مدار چاپی و قطعات به صورت آویز

ب) برای تمیزکاری قطعات درون سبد و به صورت آویز ج) برای مخلوط نمودن مواد اولیه در محلول.

مثال های عملی بسیاری از بکارگیری اداکتورها وجود دارد که در اینجا به نمونه ای از آنها اشاره می شود.

در یک کارگاه آبکاری که دارای قسمت تمیزکاری نسبتاً بزرگی بوده است، جهت زدودن آلودگی و زنگ از روی قطعات در ابتدا از سیستم تلاطم هوایی استفاده می گردید. در این حالت لازم بود جهت حصول اطمینان از تمیز شدن قطعات، عملیات تمیزکاری 4 الی 5 مرتبه تکرار می شد تا به این وسیله لایه اکسیدی بر روی قطعات به صورت کامل پاک می گردید. از جمله مشکلات این روش بسته شدن روزنه های لوله های دمش هوا و نهایتاً تلاطم غیر یکنواخت در محلول بود. استفاده از تلاطم با اداکتور باعث شد تا در ابتدا مشکل گرفتگی سوراخ ها مرتفع گردد و ثانیاً تا 74 درصد صرفه جویی در مصرف مواد گزارش شود. دلیل کاهش مصرف مواد، حذف پدیده ی اکسیداسیون ناشی از حضور هوا در محلول و نیز کاهش تلفات در اثر تبخیر بوده است. در نهایت 11 درصد کاهش در تمام هزینه ها گزارش گردید چرا که هزینه تولید هوا هم کاهش یافته بود.

در اینجا به برخی از فرآیندهایی که در آنها سیستم تلاطم با اداکتور عملکرد موفقیت آمیزی داشته است، اشاره می شود. شایان ذکر است که راندمان آنها در مقایسه با سایر روش های تلاطم، بطور قابل ملاحظه ای افزایش یافته است. این فرآیندها عبارتند از: چربیگیری و آبکشی، آبکاری مس اسیدی تزئینی و نیز بر روی بردهای مدار چاپی، محلول های فسفاته کاری، آبکاری طلا / نقره / رودیم / کادمیوم و قلع، الکتروفرمینگ، آبکاری نیکل و کروم، آندایزینگ، الکترولس نیکل و مس.

به طور کلی شاخص ترین تاثیرات اداکتور به شرح زیر می باشد:

-

کاهش آلودگی هوا تا 90 درصد

-

کاهش انرژی حرارتی تا 25 درصد

-

کاهش مصرف براقی و مواد افزودنی

-

براقیت یکنواخت پوشش و نیز توزیع یکنواخت ضخامت و قدرت پوشانندگی بهتر در نقاط گود و دارای فرو رفتگی

-

قابلیت افزایش دانسیته جریان بخصوص در مقایسه با تلاطم مکانیکی (گیربکسی)

-

کاهش حفرات در پوشش

-

کاهش تشکیل کربنات در حمام های سیانوری

-

غلظت یکنواخت و نیز تلاطم ثابت و متعادل

-

بهبود بازده فیلتر و کاهش تشکیل رسوبات در کف وان

جمع بندی:

امروزه رایج ترین روش های ایجاد تلاطم در محلول های آبکاری در کشور، تلاطم مکانیکی (حرکت دادن قطعه توسط گیربکس) و نیز استفاده از دمنده ها (دمش هوای فشرده) می باشد که در این راه بهره گیری از تجهیزات مناسب می تواند منجر به بهبود راندمان و کاهش معایب مربوط به آنها شود. بکارگیری امواج مافوق صوت در فرآیند تمیزکاری قطعات دارای پیچیدگی هندسی و نیز ریختگی، توصیه می شود. ایجاد جریان آشفته (Turbulence) توسط پمپ و اداکتور در محلول ها، به دلیل کارآیی بیشتر نسبت به روش های حرکت دادن قطعه و استفاده از هوا، روشی بسیار موثر بوده و می تواند نقش بسزایی را نه تنها در افزایش کیفیت نهایی قطعه آبکاری شده از نظر توزیع ضخامت بهتر و پوشش دهی مناسب در گودی ها ایفا نماید بلکه می تواند سبب کاهش مصرف مواد افزودنی نیز گردد.